সিএনসি (কম্পিউটার নিউমেরিক্যাল কন্ট্রোল) প্রযুক্তি উচ্চ নির্ভুলতা এবং দক্ষতার সাথে মেশিনিং প্রক্রিয়াগুলিকে স্বয়ংক্রিয় করে। একটি সিএনসি সিস্টেমে নিউমেরিক্যাল কন্ট্রোল ইউনিট, সার্ভো সিস্টেম এবং কুলিং ডিভাইসের মতো মূল উপাদান থাকে। ভুল কাটিং প্যারামিটার, টুলের ক্ষয় এবং অপর্যাপ্ত শীতলকরণের কারণে অতিরিক্ত গরমের সমস্যা কর্মক্ষমতা এবং সুরক্ষা হ্রাস করতে পারে।

সিএনসি প্রযুক্তির সংজ্ঞা, উপাদান, কার্যাবলী এবং অতিরিক্ত উত্তাপের সমস্যা

সিএনসি কী?

সিএনসি, বা কম্পিউটার নিউমেরিক্যাল কন্ট্রোল, এমন একটি প্রযুক্তি যা মেশিন টুল নিয়ন্ত্রণের জন্য কম্পিউটার প্রোগ্রাম ব্যবহার করে, উচ্চ-নির্ভুলতা, উচ্চ-দক্ষতা এবং অত্যন্ত স্বয়ংক্রিয় মেশিনিং প্রক্রিয়া সক্ষম করে। এই উন্নত উৎপাদন কৌশলটি বিভিন্ন শিল্পে উৎপাদন নির্ভুলতা বৃদ্ধি এবং ম্যানুয়াল হস্তক্ষেপ কমাতে ব্যাপকভাবে ব্যবহৃত হয়।

একটি সিএনসি সিস্টেমের মূল উপাদানগুলি

একটি সিএনসি সিস্টেমে বেশ কয়েকটি প্রয়োজনীয় উপাদান থাকে:

সংখ্যাসূচক নিয়ন্ত্রণ ইউনিট (NCU): সিস্টেমের মূল অংশ যা মেশিনিং প্রোগ্রাম গ্রহণ করে এবং প্রক্রিয়াজাত করে।

সার্ভো সিস্টেম: উচ্চ নির্ভুলতার সাথে মেশিন টুল অক্ষের চলাচলকে চালিত করে।

অবস্থান সনাক্তকরণ ডিভাইস: নির্ভুলতা নিশ্চিত করতে প্রতিটি অক্ষের রিয়েল-টাইম অবস্থান এবং গতি পর্যবেক্ষণ করে।

মেশিন টুল বডি: ভৌত কাঠামো যেখানে মেশিনিং কার্যক্রম সম্পাদিত হয়।

সহায়ক ডিভাইস: যন্ত্র প্রক্রিয়া সমর্থন করে এমন সরঞ্জাম, ফিক্সচার এবং কুলিং সিস্টেম অন্তর্ভুক্ত করুন।

সিএনসি প্রযুক্তির প্রাথমিক কার্যাবলী

সিএনসি প্রযুক্তি মেশিনিং প্রোগ্রামের নির্দেশাবলীকে মেশিন টুলের অক্ষের সুনির্দিষ্ট নড়াচড়ায় রূপান্তরিত করে, যা অত্যন্ত নির্ভুলভাবে যন্ত্রাংশ তৈরি করতে সক্ষম করে। অতিরিক্তভাবে, এটি নিম্নলিখিত বৈশিষ্ট্যগুলি অফার করে:

স্বয়ংক্রিয় টুল পরিবর্তন (ATC): যন্ত্রের দক্ষতা বৃদ্ধি করে।

স্বয়ংক্রিয় টুল সেটিং: নির্ভুল কাটার জন্য টুলের সুনির্দিষ্ট সারিবদ্ধকরণ নিশ্চিত করে।

স্বয়ংক্রিয় সনাক্তকরণ ব্যবস্থা: যন্ত্রের অবস্থা পর্যবেক্ষণ করুন এবং কর্মক্ষম নিরাপত্তা উন্নত করুন।

সিএনসি সরঞ্জামে অতিরিক্ত গরমের সমস্যা

সিএনসি মেশিনিংয়ে অতিরিক্ত গরম হওয়া একটি সাধারণ সমস্যা, যা স্পিন্ডল, মোটর এবং কাটিং টুলের মতো উপাদানগুলিকে প্রভাবিত করে। অতিরিক্ত তাপের ফলে কর্মক্ষমতা হ্রাস, ক্ষয়ক্ষতি বৃদ্ধি, ঘন ঘন ত্রুটি, মেশিনিং নির্ভুলতা হ্রাস এবং নিরাপত্তা ঝুঁকি দেখা দিতে পারে।

অতিরিক্ত গরমের কারণ

ভুল কাটিং প্যারামিটার: অতিরিক্ত কাটিং গতি, ফিড রেট, বা কাটিং গভীরতা কাটিং বল বৃদ্ধি করে এবং অতিরিক্ত তাপ উৎপন্ন করে।

অপর্যাপ্ত কুলিং সিস্টেমের দক্ষতা: যদি কুলিং সিস্টেমটি অপর্যাপ্ত হয়, তাহলে এটি কার্যকরভাবে তাপ অপচয় করতে ব্যর্থ হয়, যার ফলে উপাদানগুলি অতিরিক্ত গরম হয়ে যায়।

সরঞ্জামের ক্ষয়: ক্ষয়প্রাপ্ত কাটিয়া সরঞ্জামগুলি কাটার দক্ষতা হ্রাস করে, ঘর্ষণ এবং তাপ উৎপাদন বৃদ্ধি করে।

স্পিন্ডল মোটরের দীর্ঘস্থায়ী উচ্চ-লোড অপারেশন: কম তাপ অপচয়ের ফলে মোটরের অতিরিক্ত তাপমাত্রা এবং সম্ভাব্য ব্যর্থতা দেখা দেয়।

সিএনসি অতিরিক্ত গরমের সমাধান

কাটিং প্যারামিটারগুলি অপ্টিমাইজ করুন: তাপ উৎপাদন কমাতে উপাদান এবং সরঞ্জামের বৈশিষ্ট্যের উপর ভিত্তি করে কাটার গতি, ফিড রেট এবং গভীরতা সামঞ্জস্য করুন।

জীর্ণ সরঞ্জামগুলি দ্রুত প্রতিস্থাপন করুন: নিয়মিতভাবে সরঞ্জামের ক্ষয় পরীক্ষা করুন এবং তীক্ষ্ণতা বজায় রাখতে এবং কাটার দক্ষতা উন্নত করতে নিস্তেজ সরঞ্জামগুলি প্রতিস্থাপন করুন।

স্পিন্ডল মোটরের শীতলকরণ উন্নত করুন: স্পিন্ডল মোটরের শীতলকরণ ফ্যানগুলি পরিষ্কার এবং কার্যকর রাখুন। উচ্চ-লোড অ্যাপ্লিকেশনগুলিতে, তাপ সিঙ্ক বা অতিরিক্ত ফ্যানের মতো বহিরাগত শীতলকরণ ডিভাইসগুলি তাপ অপচয় উন্নত করতে পারে।

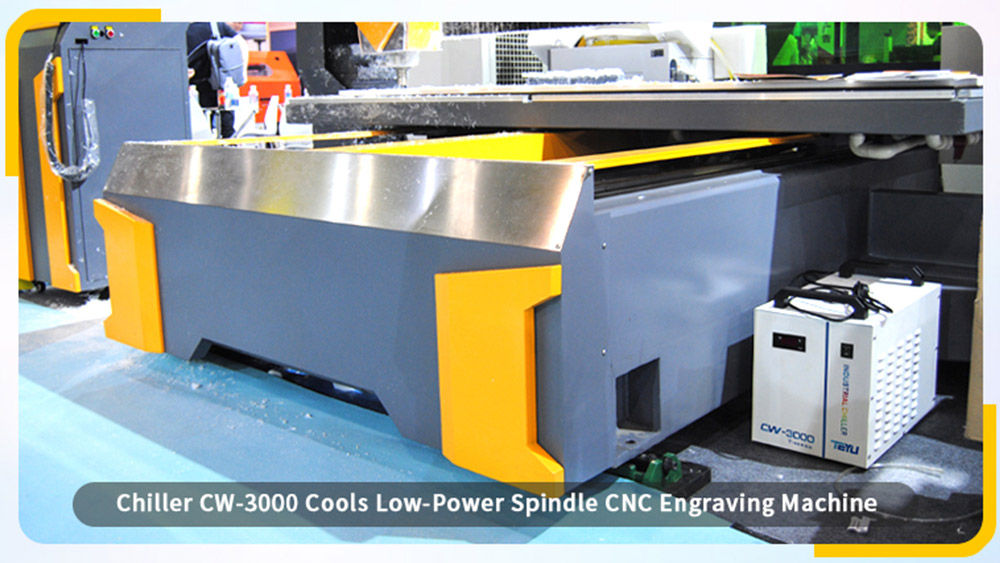

একটি উপযুক্ত শিল্প চিলার ব্যবহার করুন: একটি চিলার স্পিন্ডলে সামঞ্জস্যপূর্ণ তাপমাত্রা, প্রবাহ এবং চাপ-নিয়ন্ত্রিত শীতল জল সরবরাহ করে, এর তাপমাত্রা হ্রাস করে এবং মেশিনিং স্থিতিশীলতা বজায় রাখে। এটি সরঞ্জামের আয়ু বাড়ায়, কাটিংয়ের দক্ষতা বৃদ্ধি করে এবং মোটর অতিরিক্ত গরম হওয়া রোধ করে, পরিণামে সামগ্রিক কর্মক্ষমতা এবং সুরক্ষা উন্নত করে।

উপসংহারে: আধুনিক উৎপাদনে সিএনসি প্রযুক্তি একটি গুরুত্বপূর্ণ ভূমিকা পালন করে, যা নির্ভুলতা এবং দক্ষতা প্রদান করে। তবে, অতিরিক্ত গরম হওয়া এখনও একটি গুরুত্বপূর্ণ চ্যালেঞ্জ যা কর্মক্ষমতা এবং সুরক্ষার উপর প্রভাব ফেলতে পারে। কাটিং প্যারামিটারগুলি অপ্টিমাইজ করে, সরঞ্জামগুলি রক্ষণাবেক্ষণ করে, শীতলকরণের দক্ষতা উন্নত করে এবং একটি শিল্প চিলার সংহত করে, নির্মাতারা তাপ-সম্পর্কিত সমস্যাগুলি কার্যকরভাবে পরিচালনা করতে পারে এবং সিএনসি মেশিনিং নির্ভরযোগ্যতা উন্নত করতে পারে।

আপনার যখন আমাদের প্রয়োজন হবে, আমরা আপনার পাশে আছি।

আমাদের সাথে যোগাযোগ করতে ফর্মটি পূরণ করুন, আমরা আপনাকে সাহায্য করতে পেরে খুশি হব।