A CNC (számítógépes numerikus vezérlésű) technológia nagy pontossággal és hatékonysággal automatizálja a megmunkálási folyamatokat. Egy CNC rendszer olyan kulcsfontosságú alkatrészekből áll, mint a numerikus vezérlőegység, a szervorendszer és a hűtőberendezések. A helytelen forgácsolási paraméterek, a szerszámkopás és a nem megfelelő hűtés okozta túlmelegedési problémák csökkenthetik a teljesítményt és a biztonságot.

A CNC technológia definíciója, alkatrészei, funkciói és túlmelegedési problémái

Mi az a CNC?

A CNC, vagyis a számítógépes numerikus vezérlés (CNC) egy olyan technológia, amely számítógépes programokat használ a szerszámgépek vezérlésére, lehetővé téve a nagy pontosságú, nagy hatékonyságú és nagymértékben automatizált megmunkálási folyamatokat. Ezt a fejlett gyártási technikát széles körben használják különböző iparágakban a termelési pontosság növelése és a manuális beavatkozás csökkentése érdekében.

A CNC rendszer főbb elemei

Egy CNC rendszer több alapvető alkatrészből áll:

Numerikus vezérlőegység (NCU): A rendszer magja, amely fogadja és feldolgozza a megmunkálási programokat.

Szervorendszer: Nagy pontossággal mozgatja a szerszámgép tengelyeit.

Pozícióérzékelő eszköz: Valós idejű méréseket végez az egyes tengelyek helyzetéről és sebességéről a pontosság biztosítása érdekében.

Szerszámgép teste: Az a fizikai szerkezet, ahol a megmunkálási műveleteket végrehajtják.

Segédeszközök: Ide tartoznak a megmunkálási folyamatokat támogató szerszámok, befogók és hűtőrendszerek.

A CNC technológia főbb funkciói

A CNC technológia a megmunkálási program utasításait a szerszámgép tengelyeinek precíz mozgásává alakítja, lehetővé téve a rendkívül pontos alkatrészgyártást. Ezenkívül olyan funkciókat kínál, mint:

Automatikus szerszámcsere (ATC): Növeli a megmunkálási hatékonyságot.

Automatikus szerszámbeállítás: Biztosítja a szerszámok precíz beállítását a pontos vágás érdekében.

Automatizált érzékelő rendszerek: Figyelemmel kísérik a megmunkálási körülményeket és javítják az üzembiztonságot.

CNC berendezések túlmelegedési problémái

A túlmelegedés gyakori probléma a CNC megmunkálásban, amely olyan alkatrészeket érint, mint az orsó, a motor és a vágószerszámok. A túlzott hő csökkent teljesítményhez, fokozott kopáshoz, gyakori meghibásodásokhoz, a megmunkálási pontosság romlásához és biztonsági kockázatokhoz vezethet.

A túlmelegedés okai

Helytelen forgácsolási paraméterek: A túlzott forgácsolási sebesség, előtolási sebesség vagy forgácsolási mélység növeli a forgácsolóerőket és túlzott hőt termel.

Nem megfelelő hűtőrendszer-hatékonyság: Ha a hűtőrendszer nem megfelelő, nem képes hatékonyan elvezetni a hőt, ami az alkatrészek túlmelegedéséhez vezet.

Szerszámkopás: Az elkopott vágószerszámok csökkentik a vágási hatékonyságot, növelik a súrlódást és a hőtermelést.

Az orsómotor hosszan tartó nagy terhelésű működése: A rossz hőelvezetés a motor túlzott hőmérsékletéhez és potenciális meghibásodáshoz vezet.

Megoldások a CNC túlmelegedésére

Optimalizált forgácsolási paraméterek: Állítsa be a forgácsolási sebességet, az előtolási sebességet és a mélységet az anyag és a szerszám tulajdonságai alapján a hőtermelés minimalizálása érdekében.

Az elkopott szerszámok mielőbbi cseréje: Rendszeresen ellenőrizze a szerszámok kopását, és cserélje ki az elkopott szerszámokat az élesség megőrzése és a vágási hatékonyság javítása érdekében.

Javítsa az orsómotor hűtését: Tartsa tisztán és működőképesen az orsómotor hűtőventilátorait. Nagy terhelésű alkalmazásokban külső hűtőberendezések, például hűtőbordák vagy kiegészítő ventilátorok javíthatják a hőelvezetést.

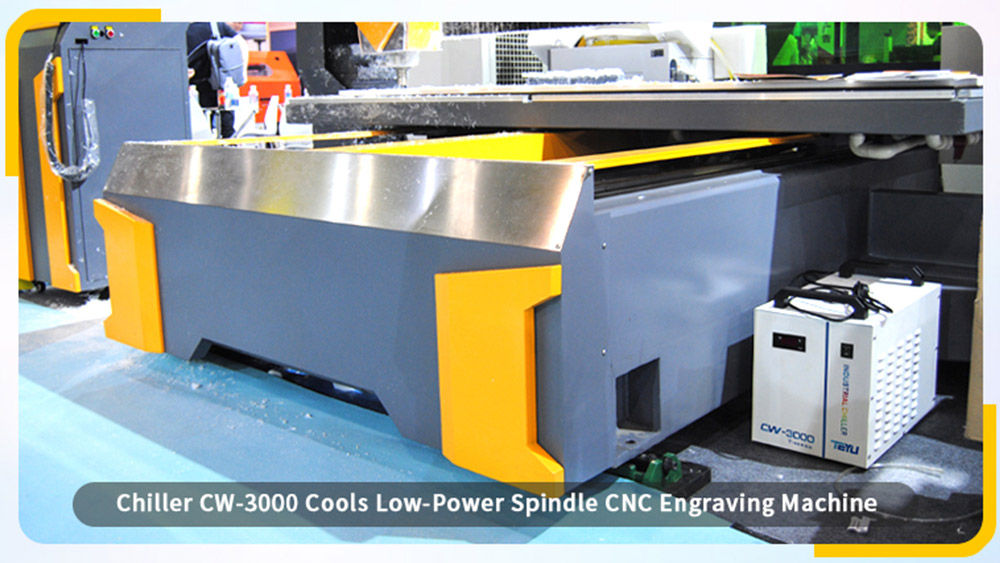

Használjon megfelelő ipari hűtőt : A hűtő állandó hőmérsékletet, áramlást és nyomásvezérelt hűtővizet biztosít az orsónak, csökkentve annak hőmérsékletét és fenntartva a megmunkálási stabilitást. Meghosszabbítja a szerszám élettartamát, növeli a vágási hatékonyságot, és megakadályozza a motor túlmelegedését, végső soron javítva az általános teljesítményt és biztonságot.

Összefoglalva: a CNC technológia kulcsszerepet játszik a modern gyártásban, mivel precíziót és hatékonyságot biztosít. A túlmelegedés azonban továbbra is jelentős kihívást jelent, amely befolyásolhatja a teljesítményt és a biztonságot. A forgácsolási paraméterek optimalizálásával, a szerszámok karbantartásával, a hűtési hatékonyság javításával és egy ipari hűtőberendezés integrálásával a gyártók hatékonyan kezelhetik a hővel kapcsolatos problémákat és növelhetik a CNC megmunkálás megbízhatóságát.

Itt vagyunk, amikor szüksége van ránk.

Kérjük, töltse ki az űrlapot, hogy kapcsolatba léphessen velünk, és örömmel segítünk.