CNC-teknologi (Computer Numerical Control) automatiserer maskineringsprosesser med høy presisjon og effektivitet. Et CNC-system består av nøkkelkomponenter som den numeriske kontrollenheten, servosystemet og kjøleenheter. Overopphetingsproblemer, forårsaket av feil skjæreparametere, verktøyslitasje og utilstrekkelig kjøling, kan redusere ytelse og sikkerhet.

Definisjon, komponenter, funksjoner og overopphetingsproblemer i CNC-teknologi

Hva er CNC?

CNC, eller Computer Numerical Control, er en teknologi som bruker dataprogrammer til å styre maskinverktøy, noe som muliggjør høy presisjon, høy effektivitet og svært automatiserte maskineringsprosesser. Denne avanserte produksjonsteknikken er mye brukt i ulike bransjer for å forbedre produksjonsnøyaktigheten og redusere manuell inngripen.

Viktige komponenter i et CNC-system

Et CNC-system består av flere viktige komponenter:

Numerisk kontrollenhet (NCU): Kjernen i systemet som mottar og behandler maskineringsprogrammer.

Servosystem: Driver bevegelsen til maskinverktøyakser med høy presisjon.

Posisjonsdeteksjonsenhet: Overvåker sanntidsposisjon og hastighet for hver akse for å sikre nøyaktighet.

Maskinverktøykropp: Den fysiske strukturen der maskineringsoperasjoner utføres.

Hjelpeenheter: Inkluderer verktøy, inventar og kjølesystemer som støtter maskineringsprosesser.

Hovedfunksjonene til CNC-teknologi

CNC-teknologi oversetter maskineringsprogrammets instruksjoner til presise bevegelser av maskinverktøyets akser, noe som muliggjør svært nøyaktig delproduksjon. I tillegg tilbyr den funksjoner som:

Automatisk verktøybytte (ATC): Forbedrer maskineringseffektiviteten.

Automatisk verktøyinnstilling: Sikrer presis justering av verktøy for nøyaktig kutting.

Automatiserte deteksjonssystemer: Overvåk maskineringsforhold og forbedrer driftssikkerheten.

Overopphetingsproblemer i CNC-utstyr

Overoppheting er et vanlig problem ved CNC-maskinering, og påvirker komponenter som spindel, motor og skjæreverktøy. For høy varme kan føre til redusert ytelse, økt slitasje, hyppige funksjonsfeil, kompromittert maskineringsnøyaktighet og sikkerhetsrisikoer.

Årsaker til overoppheting

Feil skjæreparametere: For høy skjærehastighet, matehastighet eller skjæredybde øker skjærekreftene og genererer for mye varme.

Utilstrekkelig effektivitet i kjølesystemet: Hvis kjølesystemet er utilstrekkelig, klarer det ikke å avlede varmen effektivt, noe som fører til at komponentene overopphetes.

Verktøyslitasje: Slitte skjæreverktøy reduserer skjæreeffektiviteten, øker friksjon og varmeutvikling.

Langvarig drift med høy belastning på spindelmotoren: Dårlig varmeavledning fører til for høy motortemperatur og potensielle feil.

Løsninger for overoppheting av CNC

Optimaliser skjæreparametere: Juster skjærehastighet, matehastighet og dybde basert på material- og verktøyegenskaper for å minimere varmegenerering.

Skift ut slitte verktøy raskt: Kontroller verktøyslitasjen regelmessig og skift ut sløve verktøy for å opprettholde skarpheten og forbedre skjæreeffektiviteten.

Forbedre kjøling av spindelmotoren: Hold spindelmotorens kjølevifter rene og funksjonelle. I applikasjoner med høy belastning kan eksterne kjøleenheter som kjøleribber eller ekstra vifter forbedre varmespredningen.

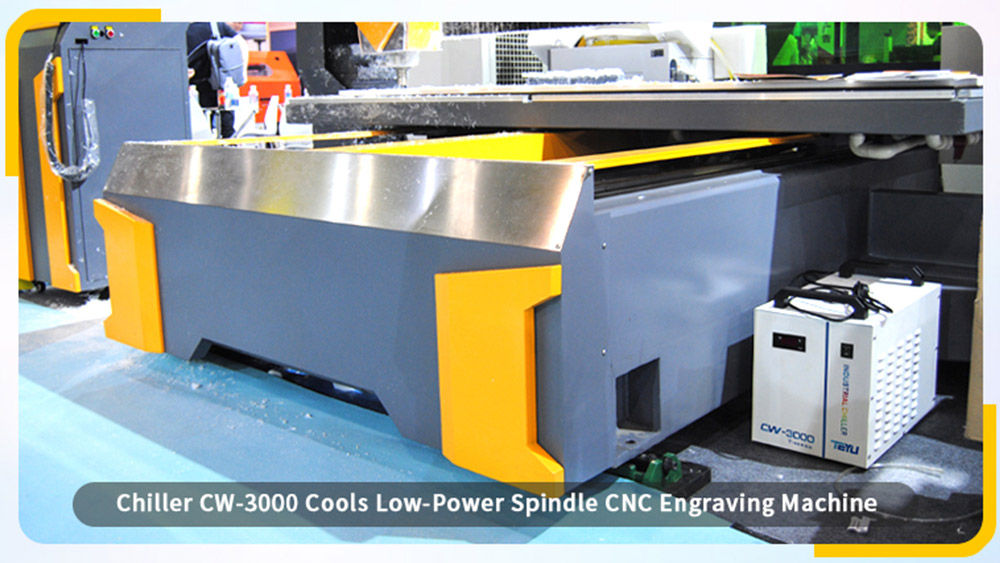

Bruk en passende industriell kjøler : En kjøler gir spindelen jevn temperatur, strømning og trykkkontrollert kjølevann, noe som reduserer temperaturen og opprettholder maskineringsstabilitet. Det forlenger verktøyets levetid, forbedrer skjæreeffektiviteten og forhindrer overoppheting av motoren, noe som til slutt forbedrer den generelle ytelsen og sikkerheten.

Konklusjon: CNC-teknologi spiller en avgjørende rolle i moderne produksjon, og tilbyr presisjon og effektivitet. Overoppheting er imidlertid fortsatt en betydelig utfordring som kan påvirke ytelse og sikkerhet. Ved å optimalisere skjæreparametere, vedlikeholde verktøy, forbedre kjøleeffektiviteten og integrere en industriell kjøler , kan produsenter effektivt håndtere varmerelaterte problemer og forbedre påliteligheten til CNC-maskinering.

Vi er her for deg når du trenger oss.

Vennligst fyll ut skjemaet for å kontakte oss, så hjelper vi deg gjerne.