Tehnologia CNC (Computer Numerical Control) automatizează procesele de prelucrare cu precizie și eficiență ridicate. Un sistem CNC cuprinde componente cheie, cum ar fi unitatea de control numeric, sistemul servo și dispozitivele de răcire. Problemele de supraîncălzire, cauzate de parametrii de așchiere incorecți, uzura sculelor și răcirea inadecvată, pot reduce performanța și siguranța.

Definiție, componente, funcții și probleme de supraîncălzire ale tehnologiei CNC

Ce este CNC-ul?

CNC, sau Control Numeric Computerizat, este o tehnologie care utilizează programe de calculator pentru a controla mașinile-unelte, permițând procese de prelucrare de înaltă precizie, eficiență ridicată și extrem de automatizate. Această tehnică avansată de fabricație este utilizată pe scară largă în diverse industrii pentru a îmbunătăți precizia producției și a reduce intervenția manuală.

Componentele cheie ale unui sistem CNC

Un sistem CNC este alcătuit din mai multe componente esențiale:

Unitate de control numeric (NCU): Nucleul sistemului care primește și procesează programele de prelucrare.

Sistem servo: Acționează mișcarea axelor mașinii-unelte cu precizie ridicată.

Dispozitiv de detectare a poziției: Monitorizează poziția și viteza în timp real a fiecărei axe pentru a asigura precizia.

Corpul mașinii-unelte: Structura fizică în care se execută operațiunile de prelucrare.

Dispozitive auxiliare: Includ unelte, dispozitive de fixare și sisteme de răcire care susțin procesele de prelucrare.

Funcțiile principale ale tehnologiei CNC

Tehnologia CNC traduce instrucțiunile programului de prelucrare în mișcări precise ale axelor mașinii-unelte, permițând fabricarea extrem de precisă a pieselor. În plus, oferă caracteristici precum:

Schimbarea automată a sculelor (ATC): Îmbunătățește eficiența prelucrării.

Setare automată a sculelor: Asigură alinierea precisă a sculelor pentru o tăiere precisă.

Sisteme automate de detectare: Monitorizează condițiile de prelucrare și îmbunătățesc siguranța operațională.

Probleme de supraîncălzire în echipamentele CNC

Supraîncălzirea este o problemă frecventă în prelucrarea CNC, afectând componente precum axul principal, motorul și sculele așchietoare. Căldura excesivă poate duce la performanțe reduse, uzură crescută, defecțiuni frecvente, compromiterea preciziei de prelucrare și riscuri de siguranță.

Cauzele supraîncălzirii

Parametri de așchiere incorecți: Viteza de așchiere, avansul excesiv sau adâncimea de așchiere cresc forțele de așchiere și generează căldură excesivă.

Eficiență insuficientă a sistemului de răcire: Dacă sistemul de răcire este inadecvat, acesta nu reușește să disipeze căldura eficient, provocând supraîncălzirea componentelor.

Uzura sculelor: Sculele așchietoare uzate reduc eficiența așchierii, crescând frecarea și generarea de căldură.

Funcționarea prelungită la sarcină mare a motorului axului: Disiparea slabă a căldurii duce la o temperatură excesivă a motorului și la potențiale defecțiuni.

Soluții pentru supraîncălzirea CNC-urilor

Optimizați parametrii de tăiere: Ajustați viteza de tăiere, avansul și adâncimea în funcție de proprietățile materialului și ale sculei pentru a minimiza generarea de căldură.

Înlocuiți prompt uneltele uzate: Verificați periodic uzura uneltelor și înlocuiți-le pentru a menține ascuțimea și a îmbunătăți eficiența tăierii.

Îmbunătățirea răcirii motorului axului: Mențineți ventilatoarele de răcire ale motorului axului curate și funcționale. În aplicațiile cu sarcină mare, dispozitivele externe de răcire, cum ar fi radiatoarele sau ventilatoarele suplimentare, pot îmbunătăți disiparea căldurii.

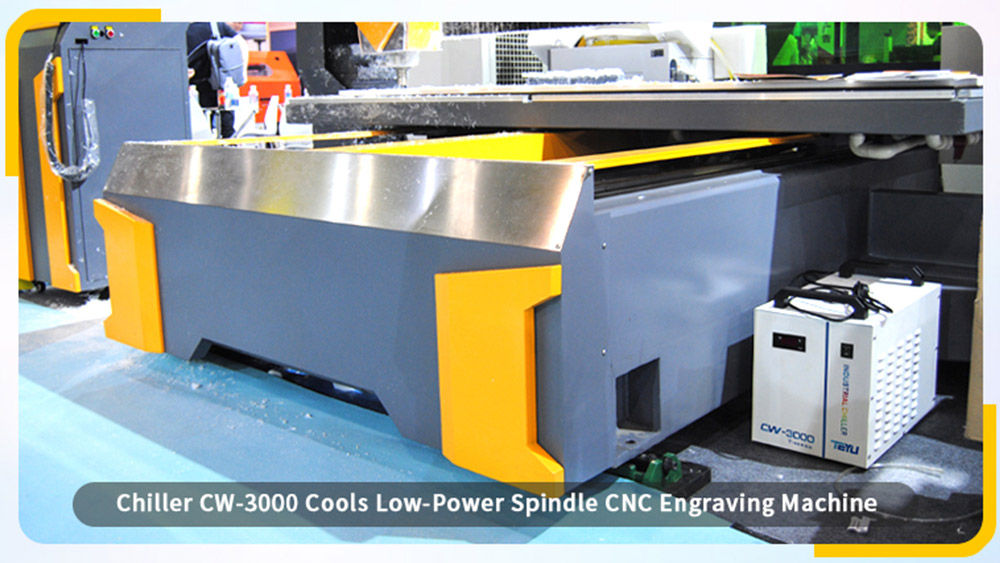

Utilizați un răcitor industrial adecvat: Un răcitor asigură o temperatură constantă, un debit constant și o presiune controlată a apei de răcire către ax, reducând temperatura acestuia și menținând stabilitatea prelucrării. Prelungește durata de viață a sculei, îmbunătățește eficiența așchierii și previne supraîncălzirea motorului, îmbunătățind în cele din urmă performanța și siguranța generală.

În concluzie: tehnologia CNC joacă un rol crucial în producția modernă, oferind precizie și eficiență. Cu toate acestea, supraîncălzirea rămâne o provocare semnificativă care poate afecta performanța și siguranța. Prin optimizarea parametrilor de așchiere, întreținerea sculelor, îmbunătățirea eficienței răcirii și integrarea unui chiller industrial , producătorii pot gestiona eficient problemele legate de căldură și pot spori fiabilitatea prelucrării CNC.

Suntem aici pentru tine când ai nevoie de noi.

Vă rugăm să completați formularul pentru a ne contacta și vom fi bucuroși să vă ajutăm.