CNC (පරිගණක සංඛ්යාත්මක පාලනය) තාක්ෂණය ඉහළ නිරවද්යතාවයකින් සහ කාර්යක්ෂමතාවයකින් යන්ත්රෝපකරණ ක්රියාවලීන් ස්වයංක්රීය කරයි. CNC පද්ධතියක සංඛ්යාත්මක පාලන ඒකකය, සර්වෝ පද්ධතිය සහ සිසිලන උපාංග වැනි ප්රධාන සංරචක අඩංගු වේ. වැරදි කැපුම් පරාමිතීන්, මෙවලම් ඇඳීම සහ ප්රමාණවත් සිසිලනය නොමැතිකම නිසා ඇතිවන අධික උනුසුම් ගැටළු, කාර්ය සාධනය සහ ආරක්ෂාව අඩු කළ හැකිය.

CNC තාක්ෂණයේ අර්ථ දැක්වීම, සංරචක, කාර්යයන් සහ අධික උනුසුම් ගැටළු

CNC යනු කුමක්ද?

CNC, හෝ පරිගණක සංඛ්යාත්මක පාලනය, යන්ත්ර මෙවලම් පාලනය කිරීම සඳහා පරිගණක වැඩසටහන් භාවිතා කරන තාක්ෂණයකි, ඉහළ නිරවද්යතාවයකින්, ඉහළ කාර්යක්ෂමතාවයකින් සහ ඉහළ ස්වයංක්රීය යන්ත්රෝපකරණ ක්රියාවලීන් සක්රීය කරයි. නිෂ්පාදන නිරවද්යතාවය වැඩි දියුණු කිරීම සහ අතින් මැදිහත්වීම අඩු කිරීම සඳහා මෙම දියුණු නිෂ්පාදන තාක්ෂණය විවිධ කර්මාන්තවල බහුලව භාවිතා වේ.

CNC පද්ධතියක ප්රධාන සංරචක

CNC පද්ධතියක් අත්යවශ්ය සංරචක කිහිපයකින් සමන්විත වේ:

සංඛ්යාත්මක පාලන ඒකකය (NCU): යන්ත්රෝපකරණ වැඩසටහන් ලබාගෙන සකසන පද්ධතියේ හරය.

සර්වෝ පද්ධතිය: යන්ත්ර මෙවලම් අක්ෂවල චලනය ඉහළ නිරවද්යතාවයකින් ධාවනය කරයි.

ස්ථාන හඳුනාගැනීමේ උපකරණය: නිරවද්යතාවය සහතික කිරීම සඳහා එක් එක් අක්ෂයේ තත්ය කාලීන පිහිටීම සහ වේගය නිරීක්ෂණය කරයි.

යන්ත්ර මෙවලම් ශරීරය: යන්ත්රෝපකරණ මෙහෙයුම් ක්රියාත්මක කරන භෞතික ව්යුහය.

සහායක උපාංග: යන්ත්රෝපකරණ ක්රියාවලීන් සඳහා සහාය වන මෙවලම්, සවිකිරීම් සහ සිසිලන පද්ධති ඇතුළත් වේ.

CNC තාක්ෂණයේ ප්රාථමික කාර්යයන්

CNC තාක්ෂණය මඟින් යන්ත්රෝපකරණ වැඩසටහන් උපදෙස් යන්ත්ර මෙවලමෙහි අක්ෂවල නිරවද්ය චලනයන් බවට පරිවර්තනය කරන අතර එමඟින් ඉතා නිවැරදි කොටස් නිෂ්පාදනයට හැකියාව ලැබේ. ඊට අමතරව, එය පහත සඳහන් විශේෂාංග ලබා දෙයි:

ස්වයංක්රීය මෙවලම් වෙනස් කිරීම (ATC): යන්ත්රෝපකරණ කාර්යක්ෂමතාව වැඩි දියුණු කරයි.

ස්වයංක්රීය මෙවලම් සැකසුම: නිවැරදි කැපීම සඳහා මෙවලම් නිවැරදිව පෙළගැස්වීම සහතික කරයි.

ස්වයංක්රීය හඳුනාගැනීමේ පද්ධති: යන්ත්රෝපකරණ තත්ත්වයන් නිරීක්ෂණය කිරීම සහ මෙහෙයුම් ආරක්ෂාව වැඩි දියුණු කිරීම.

CNC උපකරණවල අධික උනුසුම් ගැටළු

CNC යන්ත්රෝපකරණවල අධික උනුසුම් වීම පොදු ගැටළුවක් වන අතර එය ස්පින්ඩලය, මෝටරය සහ කැපුම් මෙවලම් වැනි සංරචක වලට බලපායි. අධික තාපය කාර්ය සාධනය අඩුවීම, ඇඳීම් වැඩි වීම, නිතර අක්රිය වීම, යන්ත්රෝපකරණ නිරවද්යතාවය අඩාල වීම සහ ආරක්ෂක අවදානම් වලට හේතු විය හැක.

අධික උනුසුම් වීමට හේතු

වැරදි කැපුම් පරාමිතීන්: අධික කැපුම් වේගය, පෝෂණ අනුපාතය හෝ කැපුම් ගැඹුර කැපුම් බලයන් වැඩි කරන අතර අධික තාපය ජනනය කරයි.

සිසිලන පද්ධති කාර්යක්ෂමතාව ප්රමාණවත් නොවීම: සිසිලන පද්ධතිය ප්රමාණවත් නොවන්නේ නම්, එය තාපය ඵලදායී ලෙස විසුරුවා හැරීමට අපොහොසත් වන අතර, එමඟින් සංරචක අධික ලෙස රත් වේ.

මෙවලම් ඇඳීම: ගෙවී ගිය කැපුම් මෙවලම් කැපීමේ කාර්යක්ෂමතාව අඩු කරයි, ඝර්ෂණය සහ තාප උත්පාදනය වැඩි කරයි.

ස්පින්ඩල් මෝටරයේ දිගුකාලීන අධි-බර ක්රියාකාරිත්වය: දුර්වල තාප විසර්ජනය අධික මෝටර උෂ්ණත්වයට සහ විභව අසාර්ථකත්වයන්ට හේතු වේ.

CNC අධික උනුසුම් වීමට විසඳුම්

කැපුම් පරාමිතීන් ප්රශස්ත කරන්න: තාප උත්පාදනය අවම කිරීම සඳහා ද්රව්ය සහ මෙවලම් ගුණාංග මත පදනම්ව කැපුම් වේගය, පෝෂණ අනුපාතය සහ ගැඹුර සකස් කරන්න.

ගෙවී ගිය මෙවලම් ඉක්මනින් ප්රතිස්ථාපනය කරන්න: තියුණු බව පවත්වා ගැනීමට සහ කැපුම් කාර්යක්ෂමතාව වැඩි දියුණු කිරීමට නිතිපතා මෙවලම් ගෙවී යාම පරීක්ෂා කර අඳුරු මෙවලම් ප්රතිස්ථාපනය කරන්න.

ස්පින්ඩල් මෝටර සිසිලනය වැඩි දියුණු කරන්න: ස්පින්ඩල් මෝටරයේ සිසිලන විදුලි පංකා පිරිසිදුව හා ක්රියාකාරීව තබා ගන්න. අධික බරක් සහිත යෙදුම් වලදී, තාප සින්ක් හෝ අමතර විදුලි පංකා වැනි බාහිර සිසිලන උපාංග මගින් තාප විසුරුවා හැරීම වැඩි දියුණු කළ හැකිය.

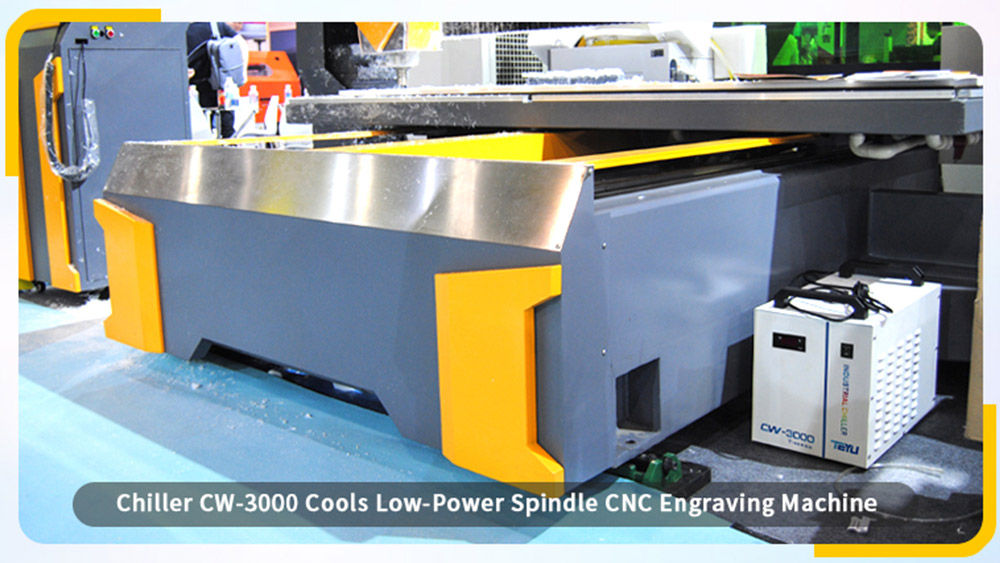

සුදුසු කාර්මික චිලර් එකක් භාවිතා කරන්න: සිසිලන යන්ත්රයක් ස්පින්ඩලයට ස්ථාවර උෂ්ණත්වය, ප්රවාහය සහ පීඩනය පාලනය කරන සිසිලන ජලය සපයයි, එහි උෂ්ණත්වය අඩු කර යන්ත්රෝපකරණ ස්ථායිතාව පවත්වා ගනී. එය මෙවලම් ආයු කාලය දීර්ඝ කරයි, කැපුම් කාර්යක්ෂමතාව වැඩි කරයි, සහ මෝටර් අධික උනුසුම් වීම වළක්වයි, අවසානයේ සමස්ත කාර්ය සාධනය සහ ආරක්ෂාව වැඩි දියුණු කරයි.

නිගමනයක් ලෙස: CNC තාක්ෂණය නවීන නිෂ්පාදන ක්ෂේත්රයේ තීරණාත්මක කාර්යභාරයක් ඉටු කරන අතර නිරවද්යතාවය සහ කාර්යක්ෂමතාව ලබා දෙයි. කෙසේ වෙතත්, අධික උනුසුම් වීම කාර්ය සාධනය සහ ආරක්ෂාවට බලපෑම් කළ හැකි සැලකිය යුතු අභියෝගයක් ලෙස පවතී. කැපුම් පරාමිතීන් ප්රශස්ත කිරීම, මෙවලම් නඩත්තු කිරීම, සිසිලන කාර්යක්ෂමතාව වැඩි දියුණු කිරීම සහ කාර්මික සිසිලන යන්ත්රයක් ඒකාබද්ධ කිරීම මගින් නිෂ්පාදකයින්ට තාපය ආශ්රිත ගැටළු ඵලදායී ලෙස කළමනාකරණය කළ හැකි අතර CNC යන්ත්රෝපකරණ විශ්වසනීයත්වය වැඩි දියුණු කළ හැකිය.

ඔබට අපව අවශ්ය වූ විට අපි ඔබ වෙනුවෙන් මෙහි සිටිමු.

අප හා සම්බන්ධ වීමට කරුණාකර පෝරමය පුරවන්න, එවිට අපි ඔබට උදව් කිරීමට සතුටු වන්නෙමු.