レーザーチラーは、温度を安定させ、熱応力を最小限に抑え、粉末の均一な融合を確保することで、金属3Dプリントにおける焼結密度の向上と層間剥離の低減に重要な役割を果たします。精密な冷却は、気孔やボール状の造形不良を防ぎ、プリント品質の向上と金属部品の強度向上につながります。

レーザーチラーが金属3Dプリントにおける焼結密度の向上と層間剥離の低減を実現する仕組み

産業製造における金属3Dプリントの導入が拡大するにつれ、高品質なプリント部品の需要が急増しています。中でも特に懸念されるのは、目に見える層状の線や焼結密度の低下です。これらは表面の美観を損なうだけでなく、気孔や層間の不完全な融合といった内部欠陥の兆候となる可能性があり、機械的な完全性を損なう可能性があります。

深刻な層状線が焼結密度を低下させる理由

深刻な層状線は、多くの場合、層間融合の不良、または粉末層間の微小空隙を示しています。レーザー焼結では、金属粉末は均一に溶融・凝固し、緻密で欠陥のない構造を形成する必要があります。溶融材料が粒子間の隙間を十分に埋めることができない場合、内部の空隙が増加し、焼結密度が直接的に低下します。さらに、印刷速度が速かったり、温度条件が不安定だったりすると、過度の熱応力や機械的応力が生じ、溶融の不均一、粒子の変位、層間結合の弱化につながる可能性があります。これらはすべて、目に見える層状化や部品品質の低下につながります。

レーザーチラーが焼結密度を高める仕組み

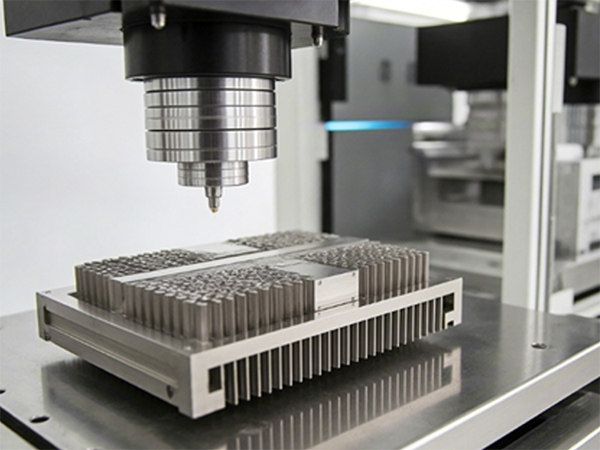

レーザーチラーは、金属3Dプリンターの熱環境を安定させる上で重要な役割を果たします。例えば、TEYU CWFL-3000ファイバーレーザーチラーは、ファイバーレーザー光源用と光学系用の2つの温度制御回路を備えています。この精密な冷却により、チャンバー内の温度が一定に保たれ、金属粉末の溶融・凝固がより均一になり、焼結密度が向上します。

レーザーチラーは冷却水を循環させることで、プリントヘッドや金属基板などの主要部品から余分な熱を除去します。これにより熱応力が最小限に抑えられ、粉末のずれや反りの発生を防ぎます。さらに、冷却制御により溶融池周辺の温度勾配が最適化され、緻密な凝固が促進され、気孔の形成が最小限に抑えられます。

レーザーチラーは、溶融不十分な粉末が層に結合せず球状の粒子を形成する現象であるボーリング現象の抑制にも役立ちます。チラーは周囲温度と冷却速度を制御することで、金属粉末の均一な溶融を促進し、この欠陥を低減し、最終的な部品の密度を向上させます。

レーザーチラーによる層線の最小化

金属3Dプリントにおける層間剥離(レイヤーライン)の低減には、安定した熱環境が鍵となります。レーザーチラーは、プリントチャンバー全体の温度を均一に保ち、局所的な過熱や溶融ムラを防ぎます。これにより、層間の遷移がスムーズになり、欠陥が低減し、寸法精度が向上します。つまり、効果的な熱管理は、部品の美観を向上させるだけでなく、金属3Dプリント部品の構造的完全性も確保します。

必要なときにいつでもお手伝いいたします。

フォームにご記入の上、お問い合わせください。喜んでお手伝いさせていただきます。