レーザー溶接の精度は、溶接ワイヤの端から流路まで0.1mmという高精度を実現し、溶接工程中の振動、騒音、粉塵の発生もありません。そのため、医療用プラスチック製品の精密溶接要件に最適です。また、レーザービーム出力の安定性を確保するには、レーザーの温度を正確に制御するレーザーチラーが必要です。

マイクロ流体レーザー溶接にはレーザーチラーが必要ですか?

マイクロフルイディクスは1980年代に開発され、マイクロスケールの流体、特にサブミクロン構造の精密制御・操作技術を指します。化学、流体物理学、マイクロエレクトロニクス、新素材、生物学、生物医学工学などを含む学際的な技術です。小型、低消費電力、そして小型デバイスという特徴から、医療診断、生化学分析、化学合成、環境モニタリングなど、様々な用途への応用が期待されています。

マイクロ流体チップの主流は、サンプル調製、反応、分離、検出、細胞培養、選別、溶解といった化学・生物学分野に関わる基本的な操作ユニットを、数平方センチメートル、あるいはさらに小さなチップ上に統合したものです。マイクロチャネルのネットワークが形成され、制御可能な流体がシステム全体を流れます。マイクロ流体チップは、軽量、サンプルおよび試薬の使用量が少ない、反応速度が速い、大規模並列処理が可能、使い捨てが可能といった利点を生物学、化学、医学などの分野で有しています。

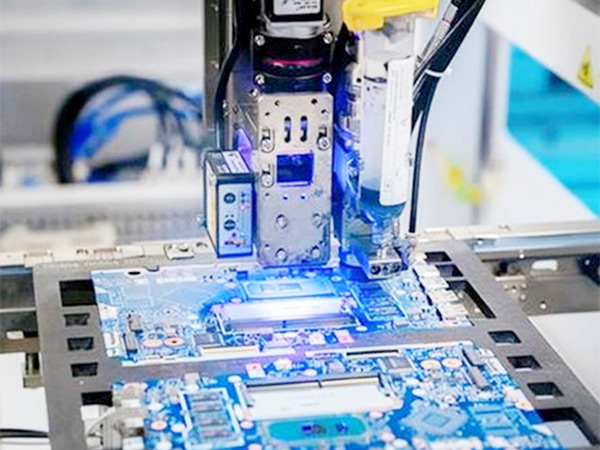

精密レーザー溶接によるマイクロ流体チップの性能向上

マイクロ流体チップは、サンプル調製、生化学反応、結果検出など、複数のステップを統合したプラスチックベースの小型チップです。しかし、試薬の量をマイクロリットル、さらにはナノリットル、ピコリットル単位に変換するには、溶接技術に極めて高い要件が求められます。

超音波、熱プレス、接着といった一般的な溶接技術には欠点があります。超音波技術は液漏れや粉塵が発生しやすく、熱プレス技術は変形や液漏れが発生しやすく、生産効率が低下します。

一方、レーザー溶接は、細いレーザービームを用いて部品を極めて高精度かつ高速に接合する非接触溶接技術です。この方法は流路に影響を与えず、溶接ワイヤの先端から流路までの溶接精度は0.1mmという高精度を実現できます。溶接工程中に振動、騒音、粉塵が発生することもありません。このようなクリーンな溶接方法であるため、医療用プラスチック製品の精密溶接要件には理想的な選択肢となります。

レーザー溶接にはレーザーチラーが必要

マイクロ流体チップの精密加工において、レーザー溶接機はレーザービーム出力の安定性を確保するためにレーザー温度を正確に制御する必要があります。そのため、レーザー溶接チラーが不可欠です。TEYUレーザーチラーメーカーは21年以上のレーザー冷却技術の実績を持ち、90種類以上の製品を100以上の業界に適用しています。例えば、CWFLシリーズチラーは、レーザーと光学系を個別に冷却するデュアル温度制御モードを備えています。また、複数のアラーム警告機能とModbus-485機能により、レーザー溶接の微細加工を強力にサポートします。

必要なときにいつでもお手伝いいたします。

フォームにご記入の上、お問い合わせください。喜んでお手伝いさせていただきます。