Le soudage par ultrasons est la méthode de référence pour divers composants plastiques utilisés dans l'électronique, l'automobile, les jouets et les biens de consommation. Parallèlement, le soudage laser suscite un intérêt croissant, offrant des avantages uniques. Face à la croissance continue du soudage laser des plastiques sur le marché et à la demande croissante de puissance, les refroidisseurs industriels deviendront un investissement essentiel pour de nombreux utilisateurs.

Comment le marché du traitement laser du plastique peut-il innover ?

Le plastique, l'une des inventions les plus transformatrices de l'humanité, est désormais présent dans des milliers de secteurs, de l'emballage à l'électronique, en passant par l'automobile, la santé et bien d'autres. Grâce à sa polyvalence, le plastique peut être classé comme rigide ou flexible et est moulé par des procédés tels que l'extrusion, le soufflage et l'injection. Certains composants sont prêts à l'emploi en une seule étape, tandis que d'autres nécessitent des améliorations supplémentaires pour répondre aux exigences du produit final.

Répondre à la demande croissante de transformation du plastique : le rôle du soudage laser

De nombreuses pièces en plastique peuvent être assemblées directement après moulage. Cependant, les produits complexes nécessitent souvent la modification des composants en plastique ou leur assemblage avec d'autres matériaux. Compte tenu de la diversité des plastiques, il est crucial de choisir la méthode de transformation et l'équipement adaptés aux propriétés de chaque plastique.

Actuellement, la plupart des procédés de transformation du plastique reposent sur des techniques mécaniques, telles que le sciage, le cisaillage, le perçage, le meulage, le polissage et le filetage. Les plastiques industriels courants, tels que le PP, l'ABS, le PET, le PVC et l'acrylique, sont généralement découpés à l'aide de lames de scie mécaniques, qui nécessitent une grande implication manuelle. Cela entraîne souvent des problèmes de précision, des taux de défauts élevés et la nécessité d'une finition secondaire pour éliminer les bavures.

Pour le perçage des composants en plastique, les perceuses mécaniques sont les plus utilisées. En raison de la tendance des polymères plastiques à être endommagés par les forets métalliques, le perçage mécanique est relativement rapide, mais produit souvent des débris de plastique et des bavures sur les bords. Malgré ces inconvénients, le perçage mécanique reste la méthode la plus éprouvée et la plus répandue pour les composants en plastique.

Examinons de plus près les technologies de soudage du plastique. Le plastique est sensible à la chaleur ; son soudage implique donc généralement de le faire fondre ou de le ramollir pour assembler les pièces. Des techniques comme le soudage à la lame chauffante conviennent aux grandes pièces en plastique présentant de larges surfaces de contact.

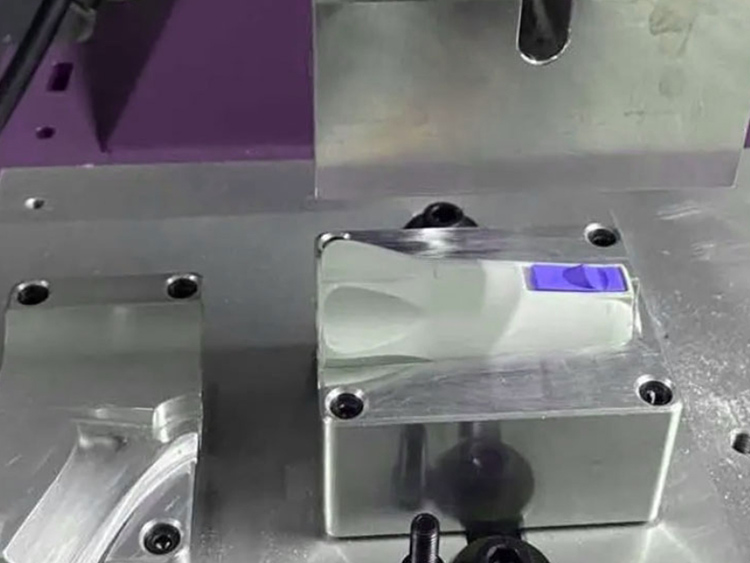

(Soudage par ultrasons)

Le soudage par ultrasons est la méthode de référence pour divers composants plastiques dans des secteurs comme l'électronique, l'automobile, les jouets, les cosmétiques et les biens de consommation. Cette méthode utilise une énergie mécanique haute fréquence pour générer instantanément de la chaleur et lier les surfaces plastiques.

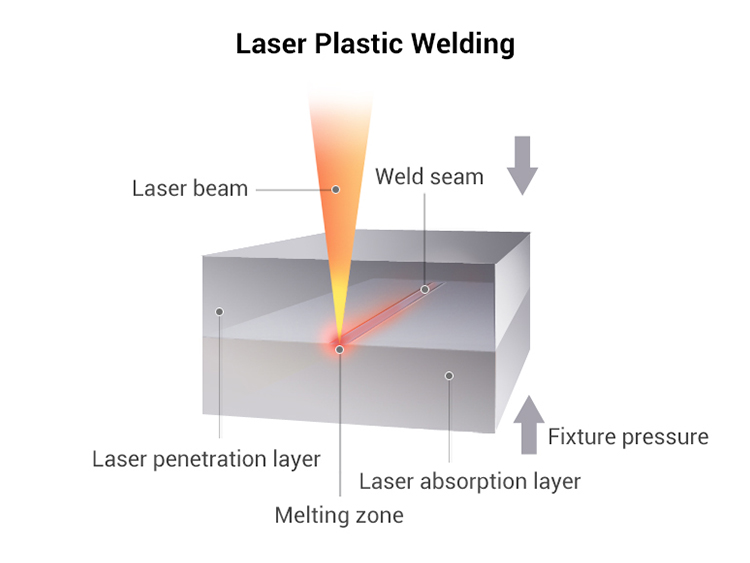

Parallèlement, le soudage laser, une méthode plus récente, suscite un intérêt croissant. En appliquant la chaleur générée par laser précisément au niveau du joint, le soudage laser offre des avantages uniques. Quelles avancées potentielles le laser pourrait-il apporter à la transformation du plastique ?

Exploration du potentiel du traitement laser dans la fabrication de plastique : des coûts d'équipement réduits peuvent constituer un avantage

Le marquage laser est déjà largement utilisé dans la transformation du plastique, notamment pour l'étiquetage d'articles tels que les câbles, les chargeurs et les boîtiers d'appareils électroménagers. La technologie de marquage laser UV est mature et parfaitement adaptée à l'ajout de logos de marque ou de détails de produit sur les surfaces plastiques.

Cependant, pour la découpe et le perçage, le traitement laser présente des défis. La sensibilité du plastique à la chaleur peut entraîner sa fusion ou sa brûlure, ce qui rend difficile l'obtention de découpes nettes sans bords foncés ou calcinés. Si le plastique transparent ne peut pas encore être découpé au laser, les plastiques plus foncés offrent un potentiel grâce aux lasers pulsés haute fréquence et haute puissance. Avec les progrès de la technologie laser, notamment ceux à impulsions ultracourtes, la découpe du plastique pourrait devenir de plus en plus viable.

Comme mentionné précédemment, le soudage laser des plastiques est une nouvelle technologie offrant des avantages tels que rapidité, haute précision, étanchéité, processus non polluant et joints solides. Elle est adaptée aux applications dans l'automobile, les appareils médicaux et l'électronique grand public. Cependant, malgré sa présence sur le marché depuis plusieurs années, le soudage laser des plastiques reste un marché de niche, principalement concurrencé par les équipements à ultrasons. Le coût constitue un problème majeur : les machines de soudage laser des plastiques coûtent des dizaines de milliers de yuans, contre seulement quelques milliers pour les machines à ultrasons. De plus, les procédés laser nécessitent encore des recherches plus approfondies pour différents types de plastiques. Le soudage par ultrasons est également adapté à l'automatisation, offrant une vitesse et une efficacité élevées, mais il présente des nuisances sonores et une précision et une étanchéité inférieures à celles du soudage laser.

Avec la baisse continue des prix du laser et des équipements associés, le coût des machines de soudage laser des plastiques pourrait chuter à 100 000 ¥ (13 808 $) ou moins à l'avenir, attirant ainsi davantage d'utilisateurs. Grâce à l'approfondissement de la recherche, notamment sur les taux d'absorption entre les plastiques transparents et colorés et le façonnage sur mesure, le soudage laser des plastiques pourrait connaître des avancées majeures.

Axé sur le domaine de soutien du traitement laser des plastiques : TEYU S&A Refroidisseur à l'honneur

Face à la demande croissante de soudage plastique de haute qualité dans divers secteurs, la technologie de soudage laser du plastique gagne en popularité. Le développement continu du marché du soudage laser du plastique stimule également la demande d'accessoires laser, ce qui pourrait entraîner une forte adoption des équipements de soudage laser.

Composants essentiels des équipements de soudage laser des plastiques, les systèmes de refroidissement jouent un rôle crucial dans le contrôle de la température. Forte de 22 ans d'expérience dans le domaine du refroidissement laser, Guangzhou Teyu Electromechanical Co., Ltd. (également connue sous le nom de TEYU S&A Refroidisseur) a développé une gamme de refroidisseurs industriels adaptés à la plupart des marques nationales et internationales de lasers à fibre, lasers UV, lasers CO2 et de machines-outils CNC. Ces refroidisseurs couvrent la quasi-totalité des types de laser et des principales plages de puissance, et occupent une part de marché importante dans le secteur du soudage des plastiques.

Dans ce domaine, les refroidisseurs industriels TEYU S&A sont parfaitement compatibles avec les équipements modernes de soudage laser plastique. Par exemple, le refroidisseur industriel TEYU S&A refroidisseur CW-5200 offre une stabilité de température précise de ±0,3 °C, fonctionne sur une alimentation bi-fréquence 220 V 50/60 Hz et prend en charge les modes de contrôle de température constant et intelligent. Grâce à sa capacité de refroidissement stable, sa conception écologique, sa longue durée de vie et sa haute précision, il garantit aux machines de soudage laser plastique un fonctionnement optimal à des températures optimales.

Alors que le traitement au laser, en particulier le soudage laser des plastiques, continue de croître dans les applications du marché et que la demande de puissance plus élevée augmente, les refroidisseurs industriels deviendront un investissement essentiel pour de nombreux utilisateurs.

Nous sommes là pour vous quand vous avez besoin de nous.

Veuillez remplir le formulaire pour nous contacter, nous serons heureux de vous aider.