ການເຊື່ອມໂລຫະ Ultrasonic ແມ່ນວິທີການໄປເຖິງສໍາລັບອົງປະກອບພາດສະຕິກຕ່າງໆໃນເອເລັກໂຕຣນິກ, ລົດຍົນ, ຂອງຫຼິ້ນ, ແລະເຄື່ອງບໍລິໂພກ. ໃນຂະນະດຽວກັນ, ການເຊື່ອມໂລຫະ laser ກໍາລັງໄດ້ຮັບຄວາມສົນໃຈ, ສະເຫນີຜົນປະໂຫຍດທີ່ເປັນເອກະລັກ. ໃນຂະນະທີ່ການເຊື່ອມໂລຫະພາດສະຕິກ laser ຍັງສືບຕໍ່ຂະຫຍາຍຕົວໃນການນໍາໃຊ້ຕະຫຼາດແລະຄວາມຕ້ອງການສໍາລັບການເພີ່ມຂຶ້ນຂອງພະລັງງານທີ່ສູງຂຶ້ນ, ເຄື່ອງ chillers ອຸດສາຫະກໍາຈະກາຍເປັນການລົງທຶນທີ່ສໍາຄັນສໍາລັບຜູ້ໃຊ້ຈໍານວນຫຼາຍ.

ຕະຫຼາດການປຸງແຕ່ງພາດສະຕິກເລເຊີສາມາດທໍາລາຍພື້ນທີ່ໃຫມ່ໄດ້ແນວໃດ?

ພາດສະຕິກ, ຫນຶ່ງໃນສິ່ງປະດິດທີ່ມີການປ່ຽນແປງຫຼາຍທີ່ສຸດຂອງມະນຸດ, ໃນປັດຈຸບັນແມ່ນປະສົມປະສານໃນທົ່ວຫລາຍພັນຂະແຫນງການ, ຈາກການຫຸ້ມຫໍ່ໄປສູ່ເຄື່ອງເອເລັກໂຕຣນິກ, ລົດຍົນ, ການດູແລສຸຂະພາບ, ແລະອື່ນໆ. ດ້ວຍຄວາມຍືດຫຍຸ່ນຂອງມັນ, ພາດສະຕິກສາມາດຖືກຈັດປະເພດເປັນແບບແຂງຫຼືມີຄວາມຍືດຫຍຸ່ນແລະຖືກ molded ຜ່ານຂະບວນການເຊັ່ນ: extrusion, blow molding, ແລະ molding molding. ບາງອົງປະກອບແມ່ນກຽມພ້ອມໃນຂັ້ນຕອນດຽວ, ໃນຂະນະທີ່ບາງອົງປະກອບຕ້ອງການການປັບປຸງເພີ່ມເຕີມເພື່ອຕອບສະຫນອງຄວາມຕ້ອງການຂອງຜະລິດຕະພັນສຸດທ້າຍ.

ການຕອບສະຫນອງຄວາມຕ້ອງການທີ່ເພີ່ມຂຶ້ນສໍາລັບການປຸງແຕ່ງພາດສະຕິກ: ບົດບາດຂອງການເຊື່ອມໂລຫະເລເຊີ

ຊິ້ນສ່ວນພາດສະຕິກຈໍານວນຫຼາຍສາມາດໄດ້ຮັບການປະກອບໂດຍກົງຫຼັງຈາກ molding. ຢ່າງໃດກໍ່ຕາມ, ຜະລິດຕະພັນທີ່ຊັບຊ້ອນມັກຈະຕ້ອງການສ່ວນປະກອບພາດສະຕິກທີ່ຈະຖືກດັດແປງຫຼືເຂົ້າຮ່ວມກັບວັດສະດຸອື່ນໆ. ເນື່ອງຈາກມີຫຼາກຫຼາຍຊະນິດຂອງພາດສະຕິກ, ການເລືອກວິທີການປຸງແຕ່ງ ແລະອຸປະກອນທີ່ຖືກຕ້ອງ - ເໝາະກັບຄຸນສົມບັດຂອງພລາສຕິກແຕ່ລະອັນ - ແມ່ນມີຄວາມສຳຄັນຫຼາຍ.

ປະຈຸບັນ, ການປຸງແຕ່ງປຼາສະຕິກສ່ວນຫຼາຍແມ່ນອີງໃສ່ເຕັກນິກກົນຈັກ, ໃນນັ້ນມີການເລື່ອຍ, ຕັດ, ການເຈາະ, ການຂັດ, ການຂັດ, ແລະການຂັດ. ພາດສະຕິກອຸດສາຫະກໍາທົ່ວໄປ, ເຊັ່ນ: PP, ABS, PET, PVC, ແລະ acrylic, ໂດຍປົກກະຕິແມ່ນການຕັດດ້ວຍແຜ່ນເລື່ອຍກົນຈັກ, ເຊິ່ງຂຶ້ນກັບການດໍາເນີນງານຄູ່ມື. ນີ້ມັກຈະນໍາໄປສູ່ບັນຫາທີ່ມີຄວາມແມ່ນຍໍາ, ອັດຕາຄວາມບົກຜ່ອງສູງ, ແລະຄວາມຕ້ອງການສໍາລັບການສໍາເລັດຮູບຂັ້ນສອງເພື່ອເອົາ burrs.

ສໍາລັບການເຈາະ, ເຄື່ອງເຈາະກົນຈັກແມ່ນຖືກນໍາໃຊ້ຢ່າງກວ້າງຂວາງທີ່ສຸດສໍາລັບອົງປະກອບພາດສະຕິກ. ເນື່ອງຈາກແນວໂນ້ມຂອງໂພລີເມີພາດສະຕິກທີ່ເສຍຫາຍຈາກແຜ່ນເຈາະໂລຫະ, ການເຈາະກົນຈັກແມ່ນຂ້ອນຂ້າງໄວ, ແຕ່ມັກຈະຜະລິດຂີ້ເຫຍື້ອພາດສະຕິກແລະ burrs ຕາມແຄມ. ເຖິງວ່າຈະມີຂໍ້ບົກຜ່ອງເຫຼົ່ານີ້, ການເຈາະດ້ວຍກົນຈັກຍັງຄົງເປັນວິທີການທີ່ແກ່ທີ່ສຸດແລະເປັນທີ່ນິຍົມທີ່ສຸດສໍາລັບອົງປະກອບພາດສະຕິກ.

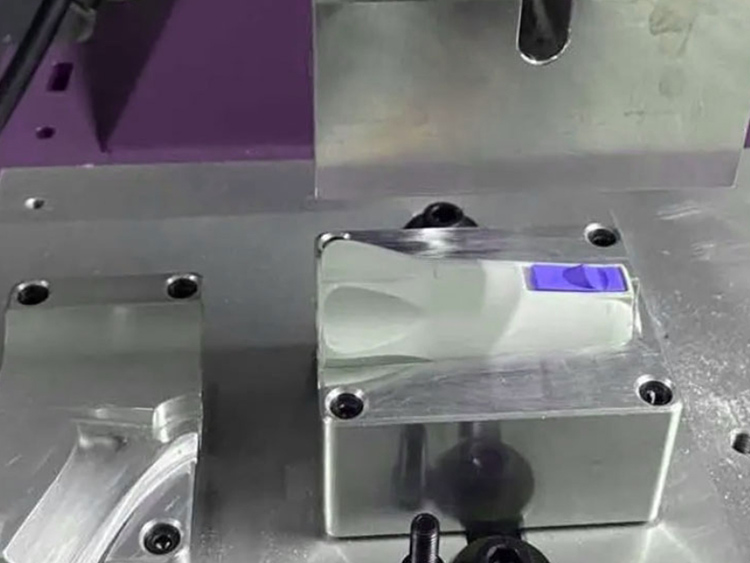

ລອງພິຈາລະນາເບິ່ງເທັກໂນໂລຍີການເຊື່ອມພາດສະຕິກຫຼາຍຂຶ້ນ. ພາດສະຕິກແມ່ນມີຄວາມອ່ອນໄຫວຕໍ່ຄວາມຮ້ອນ, ສະນັ້ນການເຊື່ອມໂລຫະໂດຍປົກກະຕິມັນປະກອບດ້ວຍການລະລາຍຫຼືອ່ອນລົງເພື່ອເຂົ້າຮ່ວມພາກສ່ວນຕ່າງໆ. ເຕັກນິກຄ້າຍຄືການເຊື່ອມໂລຫະແຜ່ນຮ້ອນເຫມາະສົມກັບຕ່ອນຢາງຂະຫນາດໃຫຍ່ທີ່ມີພື້ນທີ່ຕິດຕໍ່ຢ່າງກວ້າງຂວາງ.

(ການເຊື່ອມໂລຫະ Ultrasonic)

ການເຊື່ອມໂລຫະດ້ວຍ ultrasonic ເປັນວິທີການໄປ-to-to ສໍາລັບອົງປະກອບພາດສະຕິກຕ່າງໆໃນອຸດສາຫະກໍາເຊັ່ນ: ເອເລັກໂຕຣນິກ, ລົດຍົນ, ຂອງຫຼິ້ນ, ເຄື່ອງສໍາອາງ, ແລະເຄື່ອງບໍລິໂພກ. ວິທີການນີ້ໃຊ້ພະລັງງານກົນຈັກທີ່ມີຄວາມຖີ່ສູງເພື່ອສ້າງຄວາມຮ້ອນທັນທີແລະຫນ້າດິນສຕິກ.

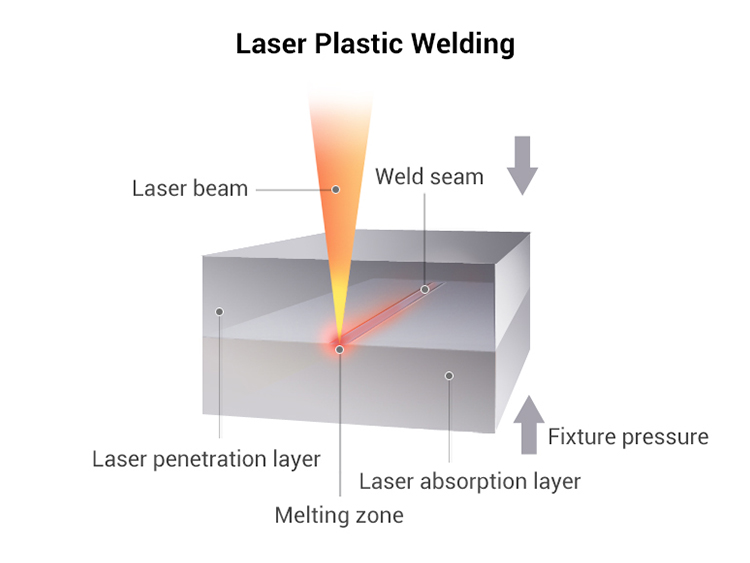

ໃນຂະນະດຽວກັນ, ການເຊື່ອມໂລຫະ laser - ເປັນວິທີການໃຫມ່ - ກໍາລັງໄດ້ຮັບຄວາມສົນໃຈ. ໂດຍການນໍາໃຊ້ຄວາມຮ້ອນທີ່ຜະລິດດ້ວຍເລເຊີຢ່າງແນ່ນອນຢູ່ຮ່ວມກັນ, ການເຊື່ອມໂລຫະດ້ວຍເລເຊີໃຫ້ຜົນປະໂຫຍດທີ່ເປັນເອກະລັກ. ຄວາມສາມາດບົ່ມຊ້ອນອັນໃດທີ່ເລເຊີສາມາດເຮັດໃຫ້ການປຸງແຕ່ງພາດສະຕິກ?

ຂຸດຄົ້ນທ່າແຮງການປຸງແຕ່ງເລເຊີໃນການຜະລິດພາດສະຕິກ: ຄ່າໃຊ້ຈ່າຍອຸປະກອນຕ່ໍາອາດຈະເປັນຂໍ້ໄດ້ປຽບ

ເຄື່ອງໝາຍເລເຊີໄດ້ຖືກນໍາໃຊ້ຢ່າງກວ້າງຂວາງໃນການປຸງແຕ່ງພາດສະຕິກ, ໂດຍສະເພາະສໍາລັບການຕິດສະຫຼາກລາຍການເຊັ່ນ: ສາຍ, ສາຍສາກ, ແລະທໍ່ອຸປະກອນ. ເທກໂນໂລຍີເຄື່ອງຫມາຍ UV laser ແມ່ນແກ່ແລະເຫມາະສົມດີສໍາລັບການເພີ່ມໂລໂກ້ຍີ່ຫໍ້ຫຼືລາຍລະອຽດຂອງຜະລິດຕະພັນໃສ່ຫນ້າພາດສະຕິກ.

ຢ່າງໃດກໍຕາມ, ສໍາລັບການຕັດແລະການເຈາະ, ການປຸງແຕ່ງ laser ປະເຊີນກັບສິ່ງທ້າທາຍ. ຄວາມອ່ອນໄຫວຂອງຄວາມຮ້ອນຂອງພາດສະຕິກສາມາດນໍາໄປສູ່ການລະລາຍຫຼືການເຜົາໄຫມ້, ເຮັດໃຫ້ມັນຍາກທີ່ຈະບັນລຸການຕັດທີ່ສະອາດໂດຍບໍ່ມີຂອບຊ້ໍາຫຼື scorched. ໃນຂະນະທີ່ພລາສຕິກໂປ່ງໃສຍັງບໍ່ສາມາດຕັດດ້ວຍເລເຊີໄດ້, ພາດສະຕິກສີເຂັ້ມກວ່າມີທ່າແຮງທີ່ມີເລເຊີທີ່ມີແຮງດັນສູງ, ຄວາມຖີ່ສູງ. ເມື່ອເທກໂນໂລຍີເລເຊີກ້າວຫນ້າ - ໂດຍສະເພາະໃນເລເຊີທີ່ມີກໍາມະຈອນເຕັ້ນໄວ - ການຕັດພາດສະຕິກອາດຈະມີປະສິດທິພາບຫຼາຍຂຶ້ນ.

ດັ່ງທີ່ໄດ້ກ່າວມາ, ການເຊື່ອມໂລຫະດ້ວຍເລເຊີຂອງພາດສະຕິກແມ່ນເຕັກໂນໂລຢີໃຫມ່ທີ່ສະເຫນີຂໍ້ໄດ້ປຽບເຊັ່ນ: ຄວາມໄວໄວ, ຄວາມແມ່ນຍໍາສູງ, ການປະທັບຕາທີ່ເຂັ້ມແຂງ, ຂະບວນການທີ່ບໍ່ມີມົນລະພິດ, ແລະຂໍ້ຕໍ່ແຂງ, ເຫມາະສໍາລັບການນໍາໃຊ້ໃນລົດຍົນ, ອຸປະກອນການແພດ, ແລະເອເລັກໂຕຣນິກບໍລິໂພກ. ຢ່າງໃດກໍຕາມ, ເຖິງວ່າຈະມີຢູ່ໃນຕະຫຼາດສໍາລັບເວລາຫຼາຍປີ, ການເຊື່ອມໂລຫະພາດສະຕິກ laser ຍັງຄົງເປັນ niche, ສິ່ງທ້າທາຍຕົ້ນຕໍໂດຍອຸປະກອນ ultrasonic. ຄ່າໃຊ້ຈ່າຍແມ່ນບັນຫາຫນຶ່ງ, ດ້ວຍເຄື່ອງເຊື່ອມພາດສະຕິກເລເຊີມີລາຄາຫຼາຍສິບພັນຢວນ, ໃນຂະນະທີ່ເຄື່ອງ ultrasonic ມີລາຄາຖືກພຽງແຕ່ສອງສາມພັນ. ນອກຈາກນັ້ນ, ຂະບວນການເລເຊີຍັງຮຽກຮ້ອງໃຫ້ມີການຂຸດຄົ້ນຕື່ມອີກສໍາລັບປະເພດຕ່າງໆຂອງພາດສະຕິກ. ການເຊື່ອມໂລຫະ Ultrasonic ຍັງເຫມາະສົມສໍາລັບການປຸງແຕ່ງອັດຕະໂນມັດທີ່ມີຄວາມໄວສູງແລະປະສິດທິພາບ, ເຖິງແມ່ນວ່າມັນມີບັນຫາມົນລະພິດສິ່ງລົບກວນແລະຄວາມແມ່ນຍໍາຕ່ໍາແລະການປະທັບຕາກ່ວາການເຊື່ອມໂລຫະ laser.

ດ້ວຍການຫຼຸດລາຄາເລເຊີ ແລະອຸປະກອນທີ່ກ່ຽວຂ້ອງຢ່າງຕໍ່ເນື່ອງ, ຄ່າໃຊ້ຈ່າຍຂອງເຄື່ອງເຊື່ອມພາດສະຕິກເລເຊີອາດຈະຫຼຸດລົງເປັນ 100,000 ເຢນ (13,808 ໂດລາ) ຫຼືໜ້ອຍກວ່າໃນອະນາຄົດ, ເຊິ່ງດຶງດູດຜູ້ໃຊ້ຫຼາຍຂຶ້ນ. ໃນຂະນະທີ່ການຄົ້ນຄວ້າເລິກລົງ, ໂດຍສະເພາະເຂົ້າໄປໃນອັດຕາການດູດຊຶມລະຫວ່າງພາດສະຕິກໂປ່ງໃສແລະສີແລະຮູບຮ່າງທີ່ກໍາຫນົດເອງ, ການເຊື່ອມໂລຫະດ້ວຍເລເຊີສໍາລັບພາດສະຕິກອາດຈະເຫັນຄວາມກ້າວຫນ້າ.

ສຸມໃສ່ພາກສະຫນາມສະຫນັບສະຫນູນການປຸງແຕ່ງພາດສະຕິກເລເຊີ: TEYU S&A Chiller ໃນຈຸດເດັ່ນ

ດ້ວຍຄວາມຕ້ອງການທີ່ເພີ່ມຂຶ້ນສໍາລັບການເຊື່ອມໂລຫະພາດສະຕິກທີ່ມີຄຸນນະພາບສູງໃນທົ່ວອຸດສາຫະກໍາຕ່າງໆ, ເຕັກໂນໂລຢີການເຊື່ອມພາດສະຕິກດ້ວຍເລເຊີກໍາລັງໄດ້ຮັບຄວາມນິຍົມ. ການພັດທະນາຢ່າງຕໍ່ເນື່ອງຂອງຕະຫຼາດການເຊື່ອມໂລຫະພາດສະຕິກ laser ຍັງກະຕຸ້ນຄວາມຕ້ອງການຂອງຜະລິດຕະພັນອຸປະກອນເສີມ laser, ອາດຈະນໍາໄປສູ່ການເພີ່ມຂຶ້ນໃນການຮັບຮອງເອົາອຸປະກອນການເຊື່ອມໂລຫະ laser.

ໃນຖານະເປັນອົງປະກອບທີ່ສໍາຄັນຂອງອຸປະກອນການເຊື່ອມໂລຫະພາດສະຕິກ laser, ລະບົບເຮັດຄວາມເຢັນ ມີບົດບາດສໍາຄັນໃນການຄວບຄຸມອຸນຫະພູມ. ມີປະສົບການ 22 ປີໃນເຕັກໂນໂລຊີຄວາມເຢັນເລເຊີ, Guangzhou Teyu Electromechanical Co., Ltd. (ຍັງເອີ້ນວ່າ TEYU S&A Chiller) ໄດ້ພັດທະນາລະດັບຂອງ chillers ອຸດສາຫະກໍາ ທີ່ເຫມາະສົມກັບຍີ່ຫໍ້ພາຍໃນແລະຕ່າງປະເທດຫຼາຍທີ່ສຸດຂອງ laser ເສັ້ນໄຍ, UV laser, CO2 laser ອຸປະກອນ, ແລະເຄື່ອງ CNC ເຄື່ອງ. ເຄື່ອງເຢັນເຫຼົ່ານີ້ກວມເອົາເກືອບທຸກປະເພດເລເຊີແລະລະດັບພະລັງງານຕົ້ນຕໍ, ແລະພວກເຂົາຖືສ່ວນແບ່ງຕະຫຼາດທີ່ເຂັ້ມແຂງໃນຂະແຫນງການເຊື່ອມໂລຫະພາດສະຕິກ.

ໃນພາກສະຫນາມນີ້, TEYU S&A chillers ອຸດສາຫະກໍາແມ່ນເຂົ້າກັນໄດ້ສູງກັບອຸປະກອນການເຊື່ອມ laser ພາດສະຕິກທີ່ທັນສະໄຫມ. ຕົວຢ່າງເຊັ່ນ, TEYU S&A chiller ອຸດສາຫະກໍາ CW-5200 ສະຫນອງຄວາມຫມັ້ນຄົງຂອງອຸນຫະພູມທີ່ຊັດເຈນຂອງ ±0.3℃, ດໍາເນີນການກ່ຽວກັບຄວາມຖີ່ສອງຄວາມຖີ່ຂອງພະລັງງານ 220V 50/60Hz, ແລະສະຫນັບສະຫນູນທັງສອງຮູບແບບການຄວບຄຸມອຸນຫະພູມຄົງທີ່ແລະອັດສະລິຍະ. ດ້ວຍຄຸນນະສົມບັດເຊັ່ນ: ຄວາມອາດສາມາດເຮັດຄວາມເຢັນທີ່ຫມັ້ນຄົງ, ການອອກແບບທີ່ເປັນມິດກັບສິ່ງແວດລ້ອມ, ຊີວິດການບໍລິການທີ່ຍາວນານ, ແລະຄວາມແມ່ນຍໍາສູງ, ມັນຮັບປະກັນວ່າເຄື່ອງເຊື່ອມພາດສະຕິກ laser ຮັກສາອຸນຫະພູມການເຮັດວຽກທີ່ດີທີ່ສຸດ.

ໃນຂະນະທີ່ການປຸງແຕ່ງເລເຊີ - ໂດຍສະເພາະການເຊື່ອມໂລຫະພາດສະຕິກເລເຊີ - ສືບຕໍ່ຂະຫຍາຍຕົວໃນການນໍາໃຊ້ຕະຫຼາດແລະຄວາມຕ້ອງການສໍາລັບພະລັງງານທີ່ສູງຂຶ້ນ, ເຄື່ອງເຢັນອຸດສາຫະກໍາຈະກາຍເປັນການລົງທຶນທີ່ສໍາຄັນສໍາລັບຜູ້ໃຊ້ຈໍານວນຫຼາຍ.

ພວກເຮົາຢູ່ທີ່ນີ້ເພື່ອເຈົ້າໃນເວລາທີ່ທ່ານຕ້ອງການພວກເຮົາ.

ກະລຸນາຕື່ມແບບຟອມເພື່ອຕິດຕໍ່ພວກເຮົາ, ແລະພວກເຮົາຍິນດີທີ່ຈະຊ່ວຍທ່ານ.