超音波溶接は、電子機器、自動車、玩具、消費財など、様々なプラスチック部品の溶接に広く用いられています。一方、レーザー溶接は独自の利点から注目を集めています。レーザープラスチック溶接の市場用途が拡大し、より高い出力への需要が高まるにつれ、産業用チラーは多くのユーザーにとって不可欠な投資となるでしょう。

レーザープラスチック加工市場はどのように新たな境地を開拓できるでしょうか?

人類が生み出した最も革新的な発明の一つであるプラスチックは、包装から電子機器、自動車、ヘルスケアなど、数千もの分野に不可欠な存在となっています。その汎用性から、プラスチックは硬質と軟質に分類され、押出成形、ブロー成形、射出成形といった工程で成形されます。部品によっては、一工程で完成するものもあれば、最終製品の要件を満たすために更なる改良が必要なものもあります。

プラスチック加工の高まる需要に応える:レーザー溶接の役割

多くのプラスチック部品は成形後に直接組み立てることができます。しかし、複雑な製品では、プラスチック部品の加工や他材料との接合が必要になる場合が多くあります。プラスチックの種類は多岐にわたるため、それぞれのプラスチックの特性に合わせた適切な加工方法と設備を選択することが重要です。

現在、プラスチック加工のほとんどは、鋸引き、せん断、穴あけ、研削、研磨、ねじ切りなどの機械加工に依存しています。PP、ABS、PET、PVC、アクリルといった一般的な工業用プラスチックは、通常、機械式の鋸刃で切断されますが、これは手作業に大きく依存しています。そのため、精度の問題、高い不良率、バリ除去のための二次仕上げが必要となるケースが多く見られます。

プラスチック部品の穴あけ加工には、機械式ドリルが最も広く使用されています。プラスチックポリマーは金属製のドリルビットによって損傷を受けやすいため、機械式ドリルは比較的高速ですが、エッジにプラスチックの破片やバリが発生することがよくあります。これらの欠点にもかかわらず、機械式ドリルはプラスチック部品の加工において最も成熟した、広く普及した方法です。

プラスチック溶接技術について詳しく見ていきましょう。プラスチックは熱に弱いため、溶接では通常、部品を溶かしたり軟化させたりして接合します。ホットプレート溶接などの技術は、接触面積が広い大型のプラスチック部品に適しています。

(超音波溶接)

超音波溶接は、電子機器、自動車、玩具、化粧品、消費財などの業界において、様々なプラスチック部品の接合に広く用いられています。この溶接方法は、高周波の機械エネルギーを用いて瞬時に熱を発生させ、プラスチック表面を接合します。

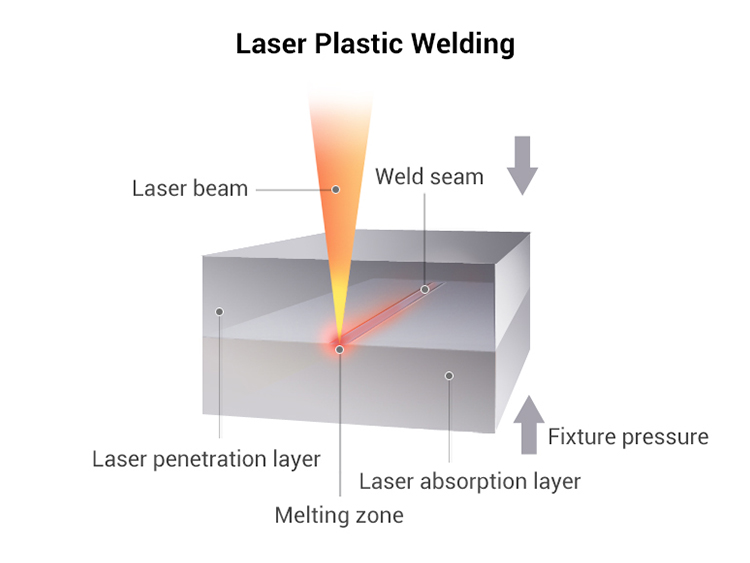

一方、新しい手法であるレーザー溶接も注目を集めています。レーザーで発生した熱を接合部に正確に当てることで、レーザー溶接は独自の利点をもたらします。レーザーはプラスチック加工にどのようなブレークスルーをもたらす可能性があるのでしょうか?

プラスチック製造におけるレーザー加工の可能性を探る:設備コストの低減が利点となる可能性

レーザーマーキングは、プラスチック加工において既に広く利用されており、特にケーブル、充電器、家電製品の筐体などのラベル付けに多く利用されています。UVレーザーマーキング技術は成熟しており、プラスチック表面にブランドロゴや製品情報を刻印するのに最適です。

しかし、切断や穴あけ加工においては、レーザー加工には課題が伴います。プラスチックは熱に弱いため、溶解や燃焼を引き起こす可能性があり、黒ずみや焦げのないきれいな切断面を得ることが困難です。透明なプラスチックはまだレーザーで切断できませんが、濃い色のプラスチックは高周波・高出力パルスレーザーで切断できる可能性があります。レーザー技術、特に超短パルスレーザーの進歩に伴い、プラスチックの切断はますます現実的になる可能性があります。

前述の通り、プラスチックのレーザー溶接は、高速、高精度、強力なシール性、無公害プロセス、強固な接合部などの利点を持つ新しい技術であり、自動車、医療機器、民生用電子機器などの用途に適しています。しかし、市場に登場してから数年が経っているにもかかわらず、レーザープラスチック溶接は依然としてニッチな分野であり、主に超音波装置に追い抜かれています。問題の一つはコストです。レーザープラスチック溶接機は数万元かかるのに対し、超音波溶接機は数千元で済みます。さらに、レーザープロセスは、様々なプラスチックの種類に対応できるよう、更なる研究が必要です。超音波溶接は、高速かつ効率的な自動加工に適していますが、騒音公害の問題があり、精度とシール性はレーザー溶接よりも劣ります。

レーザーおよび関連機器の価格低下が続く中、レーザープラスチック溶接機の価格は将来的に10万円(13,808ドル)以下にまで低下し、より多くのユーザーを獲得する可能性があります。特に透明プラスチックと着色プラスチック間の吸収率やカスタム成形に関する研究が深まるにつれて、プラスチックのレーザー溶接は飛躍的な進歩を遂げる可能性があります。

レーザープラスチック加工支援分野に注力:TEYU S&Aチラーが注目を浴びる

様々な業界で高品質なプラスチック溶接の需要が高まる中、レーザープラスチック溶接技術の人気が高まっています。レーザープラスチック溶接市場の継続的な発展は、レーザーアクセサリ製品の需要も刺激し、レーザー溶接装置の採用が急増する可能性があります。

レーザープラスチック溶接装置の必須コンポーネントである冷却システムは、温度制御において重要な役割を果たします。レーザー冷却技術における22年の経験を持つ広州Teyu電気機械有限公司(TEYU S&A チラーとも呼ばれます)は、国内外のほとんどのファイバーレーザー、UVレーザー、CO2レーザー装置、CNC工作機械に適した産業用チラーシリーズを開発しました。これらのチラーは、ほぼすべてのレーザータイプと主要な出力範囲をカバーしており、プラスチック溶接分野で高い市場シェアを誇っています。

この分野において、TEYU S&A 産業用チラーは、最新のプラスチックレーザー溶接装置との互換性に優れています。例えば、TEYU S&A産業用チラー CW-5200 は、±0.3℃の高精度な温度安定性を実現し、220V 50/60Hzのデュアル周波数電源で動作し、定温制御モードとインテリジェント温度制御モードの両方に対応しています。安定した冷却能力、環境に配慮した設計、長寿命、高精度といった特長を備え、レーザープラスチック溶接機が最適な動作温度を維持できるようにします。

レーザー加工、特にレーザープラスチック溶接は市場アプリケーションで成長を続け、より高い出力に対する需要が高まるにつれて、産業用チラーは多くのユーザーにとって不可欠な投資となるでしょう。

必要なときにいつでもお手伝いいたします。

フォームにご記入の上、お問い合わせください。喜んでお手伝いさせていただきます。