Spawanie ultradźwiękowe to najpopularniejsza metoda spawania różnych elementów z tworzyw sztucznych w elektronice, motoryzacji, zabawkach i artykułach konsumpcyjnych. Tymczasem spawanie laserowe zyskuje na popularności, oferując wyjątkowe korzyści. Wraz z rosnącym wykorzystaniem laserowego spawania tworzyw sztucznych w zastosowaniach rynkowych i wzrostem zapotrzebowania na większą moc, przemysłowe agregaty chłodnicze staną się niezbędną inwestycją dla wielu użytkowników.

W jaki sposób rynek obróbki laserowej tworzyw sztucznych może przełamać bariery?

Tworzywo sztuczne, jeden z najbardziej przełomowych wynalazków ludzkości, jest obecnie integralną częścią tysięcy sektorów, od opakowań po elektronikę, motoryzację, opiekę zdrowotną i wiele innych. Ze względu na swoją wszechstronność, tworzywo sztuczne można sklasyfikować jako sztywne lub elastyczne i jest formowane w procesach takich jak wytłaczanie, formowanie z rozdmuchem i formowanie wtryskowe. Niektóre komponenty są gotowe do użycia w jednym etapie, podczas gdy inne wymagają dalszego udoskonalenia, aby spełnić wymagania produktu końcowego.

Spełnienie rosnącego zapotrzebowania na przetwórstwo tworzyw sztucznych: rola spawania laserowego

Wiele elementów z tworzyw sztucznych można zmontować bezpośrednio po uformowaniu. Jednak złożone produkty często wymagają modyfikacji lub połączenia elementów plastikowych z innymi materiałami. Ze względu na różnorodność rodzajów tworzyw sztucznych, wybór odpowiedniej metody przetwarzania i sprzętu – dostosowanych do właściwości każdego tworzywa – ma kluczowe znaczenie.

Obecnie większość przetwórstwa tworzyw sztucznych opiera się na technikach mechanicznych, takich jak piłowanie, ścinanie, wiercenie, szlifowanie, polerowanie i gwintowanie. Typowe tworzywa sztuczne przemysłowe, takie jak PP, ABS, PET, PVC i akryl, są zazwyczaj cięte za pomocą mechanicznych brzeszczotów, których obsługa jest w dużym stopniu zależna od ręcznej obróbki. Często prowadzi to do problemów z precyzją, wysokiego wskaźnika defektów oraz konieczności wtórnego wykańczania w celu usunięcia zadziorów.

Do wiercenia elementów z tworzyw sztucznych najczęściej stosuje się wiertła mechaniczne. Ze względu na tendencję polimerów tworzyw sztucznych do uszkadzania ich przez wiertła do metalu, wiercenie mechaniczne jest stosunkowo szybkie, ale często powoduje powstawanie resztek plastiku i zadziorów na krawędziach. Pomimo tych wad, wiercenie mechaniczne pozostaje najnowocześniejszą i najpopularniejszą metodą wiercenia elementów z tworzyw sztucznych.

Przyjrzyjmy się bliżej technologiom spawania tworzyw sztucznych. Tworzywa sztuczne są wrażliwe na ciepło, dlatego spawanie ich zazwyczaj wiąże się z ich topnieniem lub zmiękczaniem w celu połączenia części. Techniki takie jak spawanie gorącą płytą nadają się do dużych elementów z tworzyw sztucznych o szerokiej powierzchni styku.

(Spawanie ultradźwiękowe)

Spawanie ultradźwiękowe to najpopularniejsza metoda spawania różnych elementów z tworzyw sztucznych w branżach takich jak elektronika, motoryzacja, zabawkarstwo, kosmetyki i dobra konsumpcyjne. Metoda ta wykorzystuje energię mechaniczną o wysokiej częstotliwości do generowania natychmiastowego ciepła i łączenia powierzchni z tworzyw sztucznych.

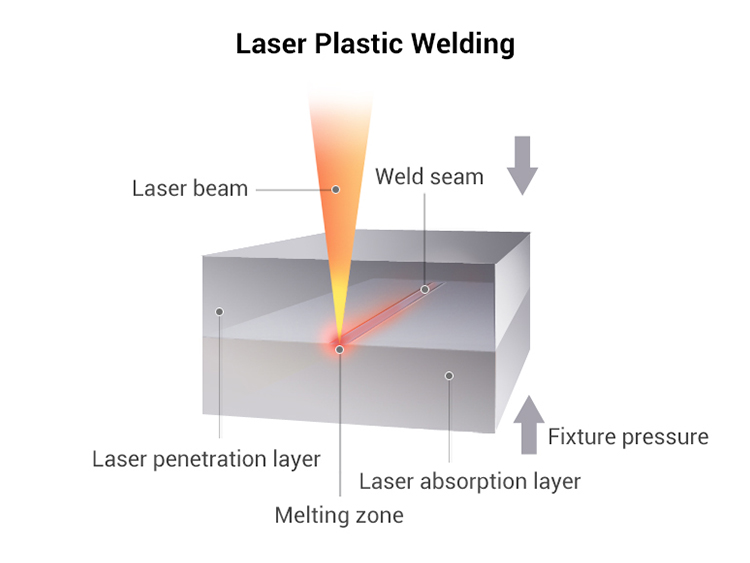

Tymczasem spawanie laserowe – nowsza metoda – zyskuje coraz większą popularność. Dzięki precyzyjnemu zastosowaniu ciepła generowanego laserowo w miejscu połączenia, spawanie laserowe oferuje wyjątkowe korzyści. Jakie potencjalne przełomy może przynieść laser w przetwórstwie tworzyw sztucznych?

Eksploracja potencjału obróbki laserowej w produkcji tworzyw sztucznych: niższe koszty sprzętu mogą być zaletą

Znakowanie laserowe jest już szeroko stosowane w przetwórstwie tworzyw sztucznych, szczególnie do etykietowania takich produktów jak kable, ładowarki i obudowy urządzeń. Technologia znakowania laserowego UV jest dojrzała i doskonale nadaje się do nanoszenia logo marki lub szczegółów produktu na powierzchnie z tworzyw sztucznych.

Jednak w przypadku cięcia i wiercenia obróbka laserowa wiąże się z wyzwaniami. Wrażliwość termiczna tworzyw sztucznych może prowadzić do ich stopienia lub przypalenia, co utrudnia uzyskanie czystych cięć bez ciemnych lub przypalonych krawędzi. Chociaż przezroczystego plastiku nie można jeszcze ciąć laserami, ciemniejsze tworzywa sztuczne mają potencjał w przypadku laserów impulsowych o wysokiej częstotliwości i dużej mocy. Wraz z postępem technologii laserowej – zwłaszcza w przypadku laserów o ultrakrótkich impulsach – cięcie tworzyw sztucznych może stawać się coraz bardziej opłacalne.

Jak wspomniano, laserowe spawanie tworzyw sztucznych to nowa technologia oferująca zalety takie jak duża prędkość, wysoka precyzja, mocne uszczelnienia, proces bez zanieczyszczeń oraz solidne połączenia, odpowiednia do zastosowań w motoryzacji, urządzeniach medycznych i elektronice użytkowej. Jednak pomimo kilkuletniej obecności na rynku, laserowe spawanie tworzyw sztucznych pozostaje niszą, konkurującą głównie z urządzeniami ultradźwiękowymi. Koszt to jeden z problemów – laserowe spawarki tworzyw sztucznych kosztują dziesiątki tysięcy juanów, podczas gdy urządzenia ultradźwiękowe kosztują zaledwie kilka tysięcy. Ponadto, procesy laserowe wciąż wymagają dalszych badań w odniesieniu do różnych rodzajów tworzyw sztucznych. Spawanie ultradźwiękowe nadaje się również do zautomatyzowanego przetwarzania z dużą prędkością i wydajnością, choć wiąże się z problemami z hałasem oraz niższą precyzją i szczelnością niż spawanie laserowe.

Dzięki ciągłemu obniżaniu cen laserów i powiązanego sprzętu, koszt laserowych urządzeń do spawania tworzyw sztucznych może spaść do 100 000 jenów (13 808 dolarów) lub mniej w przyszłości, co przyciągnie większą liczbę użytkowników. Wraz z pogłębianiem się badań, zwłaszcza nad współczynnikami absorpcji pomiędzy tworzywami przezroczystymi i kolorowymi oraz nad kształtowaniem na zamówienie, laserowe spawanie tworzyw sztucznych może przynieść przełom.

Skupienie na wspierającym obszarze obróbki laserowej tworzyw sztucznych: TEYU S&A Chiller w centrum uwagi

Wraz ze wzrostem zapotrzebowania na wysokiej jakości spawanie tworzyw sztucznych w różnych branżach, technologia laserowego spawania tworzyw sztucznych zyskuje na popularności. Ciągły rozwój rynku laserowego spawania tworzyw sztucznych stymuluje również popyt na akcesoria laserowe, co potencjalnie może prowadzić do wzrostu popularności urządzeń do spawania laserowego.

Jako niezbędny element urządzeń do laserowego spawania tworzyw sztucznych, systemy chłodzenia odgrywają kluczową rolę w kontroli temperatury. Dzięki 22-letniemu doświadczeniu w technologii chłodzenia laserowego, firma Guangzhou Teyu Electromechanical Co., Ltd. (znana również jako TEYU S&A Chiller) opracowała gamę przemysłowych agregatów chłodniczych odpowiednich dla większości krajowych i międzynarodowych marek urządzeń do laserów światłowodowych, laserów UV, laserów CO2 oraz obrabiarek CNC. Te agregaty chłodnicze obejmują niemal wszystkie typy laserów i główne zakresy mocy, zajmując silną pozycję na rynku w sektorze spawania tworzyw sztucznych.

W tej dziedzinie przemysłowe agregaty chłodnicze TEYU S&A są wysoce kompatybilne z nowoczesnym sprzętem do laserowego spawania tworzyw sztucznych. Na przykład przemysłowy agregat chłodniczy TEYU S&A CW-5200 zapewnia precyzyjną stabilność temperatury na poziomie ±0,3°C, działa w trybie dwuczęstotliwościowym 220 V 50/60 Hz i obsługuje zarówno tryb stałej, jak i inteligentnej kontroli temperatury. Dzięki takim cechom jak stabilna wydajność chłodzenia, ekologiczna konstrukcja, długa żywotność i wysoka precyzja, agregat ten zapewnia optymalną temperaturę pracy laserowych urządzeń do spawania tworzyw sztucznych.

W miarę jak obróbka laserowa — a w szczególności spawanie laserowe tworzyw sztucznych — staje się coraz bardziej popularna na rynku, a popyt na urządzenia o większej mocy rośnie, przemysłowe agregaty chłodnicze staną się niezbędną inwestycją dla wielu użytkowników.

Jesteśmy tu dla Ciebie, kiedy nas potrzebujesz.

Wypełnij formularz, aby się z nami skontaktować, a my chętnie Ci pomożemy.