Ultraschallschweißen ist die bevorzugte Methode für verschiedene Kunststoffkomponenten in der Elektronik, Automobilindustrie, Spielzeug und Konsumgütern. Gleichzeitig gewinnt das Laserschweißen an Bedeutung und bietet einzigartige Vorteile. Da das Laser-Kunststoffschweißen immer mehr Anwendung findet und der Bedarf an höherer Leistung steigt, werden Industriekühler für viele Anwender zu einer unverzichtbaren Investition.

Wie kann der Markt für die Laser-Kunststoffbearbeitung neue Wege beschreiten?

Kunststoff, eine der bahnbrechendsten Erfindungen der Menschheit, ist heute in Tausenden von Branchen fester Bestandteil – von der Verpackung über die Elektronik, die Automobilindustrie bis hin zum Gesundheitswesen und darüber hinaus. Dank seiner Vielseitigkeit kann Kunststoff als starr oder flexibel klassifiziert und durch Verfahren wie Extrusion, Blasformen und Spritzgießen geformt werden. Einige Komponenten sind in einem einzigen Schritt fertig, während andere eine weitere Verfeinerung erfordern, um die Anforderungen des Endprodukts zu erfüllen.

Deckung der wachsenden Nachfrage nach Kunststoffverarbeitung: Die Rolle des Laserschweißens

Viele Kunststoffteile können direkt nach dem Formen zusammengebaut werden. Komplexe Produkte erfordern jedoch häufig die Modifikation oder Verbindung von Kunststoffkomponenten mit anderen Materialien. Aufgrund der Vielfalt der Kunststoffarten ist die Wahl des richtigen Verarbeitungsverfahrens und der richtigen Ausrüstung – abgestimmt auf die Eigenschaften des jeweiligen Kunststoffs – entscheidend.

Derzeit basiert die Kunststoffverarbeitung größtenteils auf mechanischen Verfahren wie Sägen, Scheren, Bohren, Schleifen, Polieren und Gewindeschneiden. Gängige Industriekunststoffe wie PP, ABS, PET, PVC und Acryl werden üblicherweise mit mechanischen Sägeblättern geschnitten, die stark von manueller Bedienung abhängig sind. Dies führt häufig zu Präzisionsproblemen, hohen Fehlerraten und der Notwendigkeit einer Nachbearbeitung zur Entfernung von Graten.

Zum Bohren von Kunststoffteilen werden am häufigsten mechanische Bohrer verwendet. Da Kunststoffpolymere durch Metallbohrer beschädigt werden, ist das mechanische Bohren zwar relativ schnell, führt aber häufig zu Kunststoffresten und Graten an den Kanten. Trotz dieser Nachteile ist das mechanische Bohren nach wie vor die ausgereifteste und beliebteste Methode für Kunststoffteile.

Werfen wir einen genaueren Blick auf die Kunststoffschweißtechnologien. Kunststoff ist wärmeempfindlich, daher wird er beim Schweißen typischerweise geschmolzen oder erweicht, um Teile zu verbinden. Techniken wie das Heizelementschweißen eignen sich für große Kunststoffteile mit breiten Kontaktflächen.

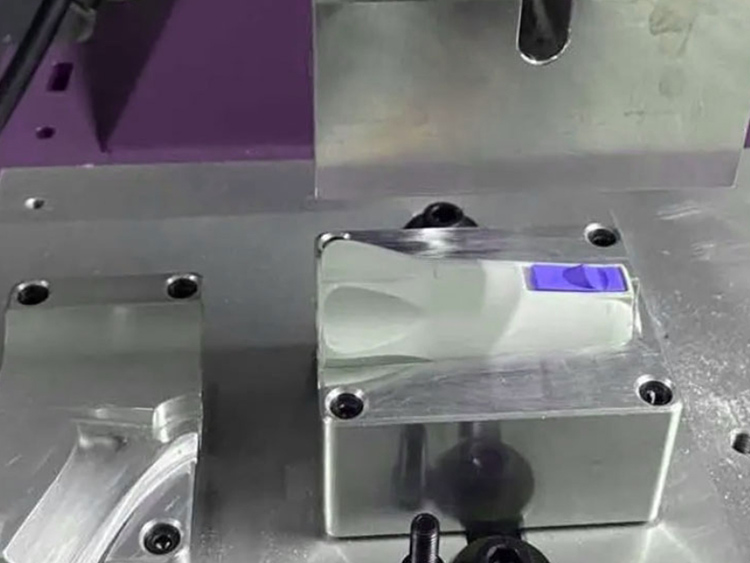

(Ultraschallschweißen)

Ultraschallschweißen ist die bevorzugte Methode für verschiedene Kunststoffkomponenten in Branchen wie der Elektronik, Automobilindustrie, Spielzeugindustrie, Kosmetikindustrie und Konsumgüterindustrie. Bei diesem Verfahren wird hochfrequente mechanische Energie genutzt, um sofortige Wärme zu erzeugen und Kunststoffoberflächen zu verbinden.

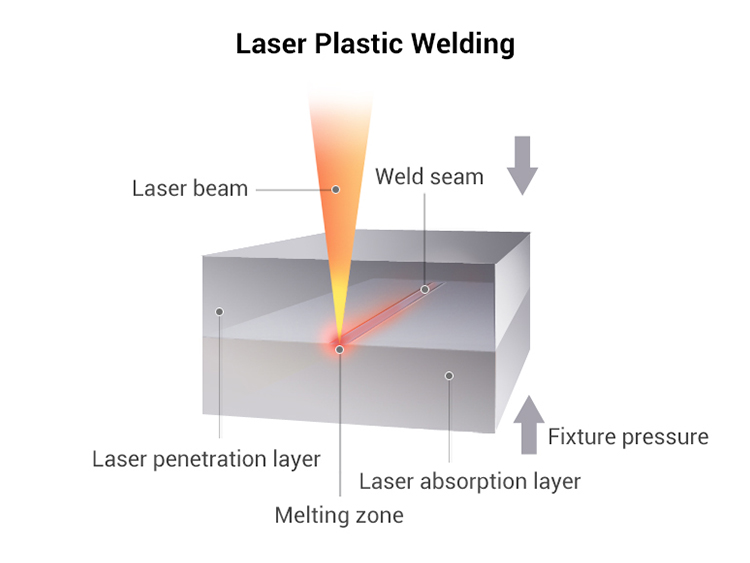

Gleichzeitig gewinnt das Laserschweißen – ein neueres Verfahren – zunehmend an Bedeutung. Durch die präzise Anwendung lasererzeugter Wärme an der Verbindungsstelle bietet das Laserschweißen einzigartige Vorteile. Welche potenziellen Durchbrüche könnte der Laser in der Kunststoffverarbeitung bringen?

Erkundung des Potenzials der Laserbearbeitung in der Kunststoffherstellung: Niedrigere Gerätekosten können ein Vorteil sein

Lasermarkierungen werden in der Kunststoffverarbeitung bereits häufig eingesetzt, insbesondere zur Kennzeichnung von Kabeln, Ladegeräten und Gerätegehäusen. Die UV-Lasermarkierungstechnologie ist ausgereift und eignet sich gut für die Anbringung von Markenlogos oder Produktdetails auf Kunststoffoberflächen.

Beim Schneiden und Bohren stößt die Laserbearbeitung jedoch auf Herausforderungen. Die Wärmeempfindlichkeit von Kunststoff kann zum Schmelzen oder Verbrennen führen, wodurch saubere Schnitte ohne dunkle oder verbrannte Kanten erschwert werden. Während transparenter Kunststoff derzeit noch nicht mit Lasern geschnitten werden kann, bieten dunklere Kunststoffe Potenzial für das Schneiden mit hochfrequenten, leistungsstarken Pulslasern. Mit der Weiterentwicklung der Lasertechnologie – insbesondere bei Ultrakurzpulslasern – könnte das Schneiden von Kunststoff zunehmend rentabler werden.

Wie bereits erwähnt, ist das Laserschweißen von Kunststoffen eine neue Technologie, die Vorteile wie hohe Geschwindigkeit, hohe Präzision, starke Dichtungen, einen umweltfreundlichen Prozess und solide Verbindungen bietet und sich für Anwendungen in der Automobilindustrie, in medizinischen Geräten und in der Unterhaltungselektronik eignet. Obwohl es bereits seit mehreren Jahren auf dem Markt ist, bleibt das Laserschweißen von Kunststoffen jedoch ein Nischenprodukt, das vor allem durch Ultraschallgeräte herausgefordert wird. Ein Problem sind die Kosten: Laserschweißgeräte für Kunststoffe kosten Zehntausende Yuan, während Ultraschallgeräte nur wenige Tausend Yuan kosten. Darüber hinaus müssen Laserprozesse für verschiedene Kunststoffarten noch weiter erforscht werden. Ultraschallschweißen eignet sich ebenfalls für die automatisierte Verarbeitung mit hoher Geschwindigkeit und Effizienz, ist jedoch mit Lärmbelästigung und einer geringeren Präzision und Dichtung als Laserschweißen verbunden.

Durch die anhaltenden Preissenkungen bei Lasern und verwandten Geräten könnten die Kosten für Laser-Kunststoffschweißgeräte künftig auf 100.000 Yen (13.808 US-Dollar) oder weniger sinken und so mehr Anwender anziehen. Mit zunehmender Forschung, insbesondere zu Absorptionsraten zwischen transparenten und farbigen Kunststoffen sowie zur individuellen Formgebung, könnten beim Laserschweißen von Kunststoffen Durchbrüche erzielt werden.

Fokussiert auf den unterstützenden Bereich der Laser-Kunststoffbearbeitung: TEYU S&A Kühler im Rampenlicht

Angesichts der steigenden Nachfrage nach hochwertigem Kunststoffschweißen in verschiedenen Branchen gewinnt die Laser-Kunststoffschweißtechnologie zunehmend an Bedeutung. Die kontinuierliche Entwicklung des Marktes für Laser-Kunststoffschweißen stimuliert auch die Nachfrage nach Laserzubehör und könnte zu einem Anstieg der Nutzung von Laserschweißgeräten führen.

Kühlsysteme sind ein wesentlicher Bestandteil von Laser-Kunststoffschweißgeräten und spielen eine entscheidende Rolle bei der Temperaturregelung. Mit 22 Jahren Erfahrung in der Laserkühltechnologie hat Guangzhou Teyu Electromechanical Co., Ltd. (auch bekannt als TEYU S&A Kühler) eine Reihe von Industriekühlern entwickelt, die für die meisten nationalen und internationalen Marken von Faserlasern, UV-Lasern, CO2-Lasern und CNC-Werkzeugmaschinen geeignet sind. Diese Kühler decken nahezu alle Lasertypen und Hauptleistungsbereiche ab und halten einen starken Marktanteil im Kunststoffschweißsektor.

In diesem Bereich sind die Industriekühler von TEYU S&A hochkompatibel mit modernen Kunststoff-Laserschweißgeräten. Beispielsweise bietet der TEYU S&A Industriekühler Kühler CW-5200 eine präzise Temperaturstabilität von ±0,3 °C, arbeitet mit einer Zweifrequenz von 220 V (50/60 Hz) und unterstützt sowohl konstante als auch intelligente Temperaturregelung. Mit Merkmalen wie stabiler Kühlleistung, umweltfreundlichem Design, langer Lebensdauer und hoher Präzision sorgt er dafür, dass Laser-Kunststoffschweißgeräte optimale Betriebstemperaturen aufrechterhalten.

Da die Laserbearbeitung – insbesondere das Laser-Kunststoffschweißen – in den Marktanwendungen weiter zunimmt und die Nachfrage nach höherer Leistung steigt, werden Industriekühler für viele Anwender zu einer unverzichtbaren Investition.

Wir sind für Sie da, wenn Sie uns brauchen.

Bitte füllen Sie das Formular aus, um mit uns Kontakt aufzunehmen. Wir helfen Ihnen gerne weiter.