Лазерныя ахаладжальнікі маюць важнае значэнне для забеспячэння якасці нарэзкі пласцін у вытворчасці паўправаднікоў. Кіруючы тэмпературай і мінімізуючы цеплавое напружанне, яны дапамагаюць паменшыць задзірыны, сколы і няроўнасці паверхні. Надзейнае астуджэнне павышае стабільнасць лазера і падаўжае тэрмін службы абсталявання, спрыяючы большаму выхаду чыпаў.

Якія распаўсюджаныя праблемы з нарэзкай вафель і як могуць дапамагчы лазерныя ахаладжальнікі?

Пласціны з'яўляюцца асноўным матэрыялам у вытворчасці паўправаднікоў, які служыць падкладкамі для інтэгральных схем і іншых мікраэлектронных прылад. Звычайна вырабляюцца з монакрышталічнага крэмнію, пласціны гладкія, плоскія і звычайна таўшчынёй 0,5 мм, з дыяметрам 200 мм (8 цаляў) або 300 мм (12 цаляў). Вытворчы працэс вельмі складаны і ўключае ачыстку крэмнію, нарэзку зліткаў, паліроўку пласцін, фоталітаграфію, травленне, іённую імплантацыю, гальваніку, тэставанне пласцін і, нарэшце, нарэзку пласцін кубікамі. З-за ўласцівасцей матэрыялу пласціны патрабуюць строгага кантролю за чысцінёй, плоскасцю і ўзроўнем дэфектаў, паколькі гэта непасрэдна ўплывае на прадукцыйнасць чыпа.

Распаўсюджаныя праблемы з нарэзкай вафельных кубікаў

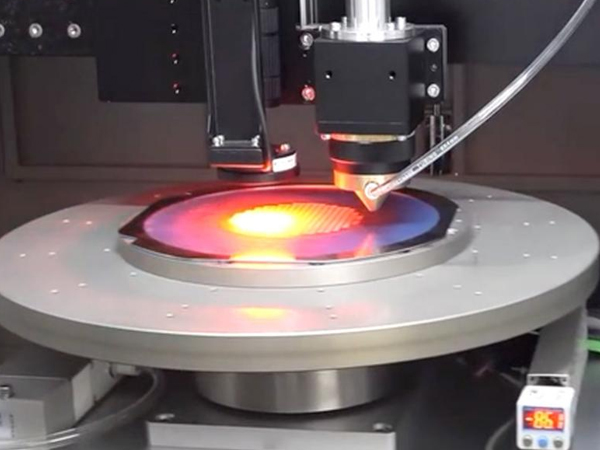

Тэхналогія лазернай нарэзкі шырока выкарыстоўваецца ў апрацоўцы пласцін дзякуючы высокай дакладнасці і перавагам бескантактавай нарэзкі. Аднак падчас нарэзкі можа ўзнікнуць некалькі праблем з якасцю:

Задзірыны і сколы: Гэтыя дэфекты часта ўзнікаюць з-за недастатковага астуджэння або зношаных рэжучых інструментаў. Паляпшэнне сістэмы астуджэння шляхам павышэння магутнасці чылера і павелічэння патоку вады можа дапамагчы паменшыць нераўнамерны нагрэў і мінімізаваць пашкоджанне краёў.

Зніжэнне дакладнасці рэзкі: выклікана няправільным пазіцыянаваннем станка, няўстойлівымі рабочымі сталамі або няправільнымі параметрамі рэзкі. Дакладнасць можна аднавіць, удасканаліўшы каліброўку станка і аптымізаваўшы налады параметраў.

Няроўныя паверхні разрэзу: знос ляза, няправільныя налады або няправільнае выраўноўванне шпіндзеля могуць прывесці да няроўнасцей паверхні. Рэгулярнае тэхнічнае абслугоўванне і паўторная каліброўка машыны неабходныя для забеспячэння роўнага разрэзу.

Роля лазерных ахаладжальнікаў у нарэзцы вафель кубікамі

Лазерныя ахаладжальнікі адыгрываюць жыццёва важную ролю ў падтрыманні прадукцыйнасці і стабільнасці лазерных і аптычных сістэм, якія выкарыстоўваюцца пры нарэзцы пласцін. Забяспечваючы дакладны кантроль тэмпературы, яны прадухіляюць дрэйф даўжыні хвалі лазера, выкліканы ваганнямі тэмпературы, што мае вырашальнае значэнне для падтрымання дакладнасці рэзкі. Эфектыўнае астуджэнне таксама мінімізуе цеплавое напружанне падчас нарэзкі, зніжаючы рызыку скажэння рашоткі, сколаў або мікратрэшчыны, якія могуць пагоршыць якасць пласцін.

Акрамя таго, лазерныя ахаладжальнікі выкарыстоўваюць замкнёную сістэму вадзянога астуджэння, якая ізалюе контур астуджэння ад знешняга забруджвання. Дзякуючы інтэграваным сістэмам маніторынгу і сігналізацыі, яны значна павышаюць доўгатэрміновую надзейнасць абсталявання для нарэзкі пласцін.

Паколькі якасць нарэзкі пласцін непасрэдна ўплывае на выхад чыпа, выкарыстанне надзейнага лазернага ахаладжальніка дапамагае мінімізаваць распаўсюджаныя дэфекты і падтрымліваць стабільную прадукцыйнасць. Выбар адпаведнага ахаладжальніка ў залежнасці ад цеплавой нагрузкі лазернай сістэмы і ўмоў эксплуатацыі, а таксама рэгулярнае тэхнічнае абслугоўванне з'яўляюцца ключом да забеспячэння стабільнай і эфектыўнай працы.

Мы побач, калі вам гэта патрэбна.

Калі ласка, запоўніце форму, каб звязацца з намі, і мы будзем рады вам дапамагчы.