Resfriadores a laser são essenciais para garantir a qualidade do corte de wafers na fabricação de semicondutores. Ao controlar a temperatura e minimizar o estresse térmico, eles ajudam a reduzir rebarbas, lascas e irregularidades da superfície. O resfriamento confiável melhora a estabilidade do laser e prolonga a vida útil do equipamento, contribuindo para um maior rendimento do chip.

Quais são os problemas comuns de corte de wafers e como os resfriadores a laser podem ajudar?

Os wafers são o material fundamental na fabricação de semicondutores, servindo como substratos para circuitos integrados e outros dispositivos microeletrônicos. Normalmente feitos de silício monocristalino, os wafers são lisos, planos e geralmente têm 0,5 mm de espessura, com diâmetros comuns de 200 mm (8 polegadas) ou 300 mm (12 polegadas). O processo de produção é altamente complexo, envolvendo purificação do silício, fatiamento do lingote, polimento do wafer, fotolitografia, corrosão, implantação iônica, galvanoplastia, teste do wafer e, finalmente, corte do wafer. Devido às suas propriedades materiais, os wafers exigem um controle rigoroso sobre pureza, planicidade e taxas de defeitos, pois impactam diretamente o desempenho do chip.

Desafios comuns de corte de wafers

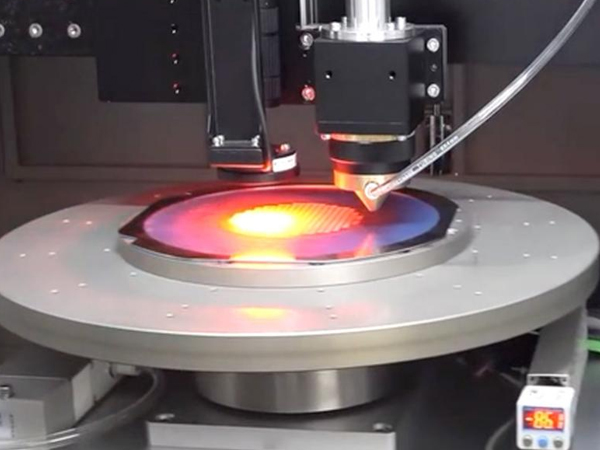

A tecnologia de corte a laser é amplamente adotada no processamento de wafers devido à sua alta precisão e às vantagens da ausência de contato. No entanto, vários problemas de qualidade podem surgir durante o corte:

Rebarbas e Lascas: Esses defeitos geralmente resultam de resfriamento inadequado ou ferramentas de corte desgastadas. Melhorar o sistema de resfriamento, aumentando a capacidade refrigerador e o fluxo de água, pode ajudar a reduzir o aquecimento irregular e minimizar danos às arestas.

Precisão de corte reduzida: causada por posicionamento incorreto da máquina, mesas de trabalho instáveis ou parâmetros de corte incorretos. A precisão pode ser restaurada melhorando a calibração da máquina e otimizando as configurações dos parâmetros.

Superfícies de corte irregulares: desgaste da lâmina, ajustes inadequados ou desalinhamento do eixo podem causar irregularidades na superfície. A manutenção regular e a recalibração da máquina são essenciais para garantir um corte suave.

Papel dos resfriadores a laser no corte de wafers

Os resfriadores a laser desempenham um papel vital na manutenção do desempenho e da estabilidade dos sistemas ópticos e de laser utilizados no corte de wafers. Ao proporcionar um controle preciso da temperatura, eles evitam o desvio do comprimento de onda do laser causado por flutuações de temperatura, o que é fundamental para manter a precisão do corte. O resfriamento eficaz também minimiza o estresse térmico durante o corte, reduzindo o risco de distorção da estrutura, lascas ou microfissuras que podem comprometer a qualidade do wafer.

Além disso, os resfriadores a laser utilizam um sistema de resfriamento a água em circuito fechado que isola o circuito de resfriamento de contaminantes externos. Com sistemas integrados de monitoramento e alarme, eles aumentam significativamente a confiabilidade a longo prazo do equipamento de corte de wafers.

Como a qualidade do corte do wafer impacta diretamente o rendimento do chip, a incorporação de um laser confiável refrigerador ajuda a minimizar defeitos comuns e manter um desempenho consistente. A seleção do refrigerador apropriado com base na carga térmica e no ambiente operacional do sistema a laser, juntamente com a manutenção regular, é fundamental para garantir uma operação estável e eficiente.

Estamos aqui para quando você precisar.

Preencha o formulário para entrar em contato conosco. Teremos prazer em ajudar você.