Laserové chladiče jsou nezbytné pro zajištění kvality řezání destiček při výrobě polovodičů. Řízením teploty a minimalizací tepelného namáhání pomáhají snižovat otřepy, odštěpky a povrchové nerovnosti. Spolehlivé chlazení zvyšuje stabilitu laseru a prodlužuje životnost zařízení, což přispívá k vyššímu výtěžku čipů.

Jaké jsou běžné problémy s krájením oplatek a jak mohou pomoci laserové chladiče?

Destičky jsou základním materiálem ve výrobě polovodičů a slouží jako substráty pro integrované obvody a další mikroelektronická zařízení. Destičky, obvykle vyrobené z monokrystalického křemíku, jsou hladké, ploché a obvykle o tloušťce 0,5 mm, s běžným průměrem 200 mm (8 palců) nebo 300 mm (12 palců). Výrobní proces je velmi složitý a zahrnuje čištění křemíku, řezání ingotů, leštění destiček, fotolitografii, leptání, iontovou implantaci, galvanické pokovování, testování destiček a nakonec řezání destiček na kostky. Vzhledem k vlastnostem materiálu vyžadují destičky přísnou kontrolu nad čistotou, rovinností a mírou vad, protože tyto faktory přímo ovlivňují výkon čipu.

Běžné problémy s krájením oplatek

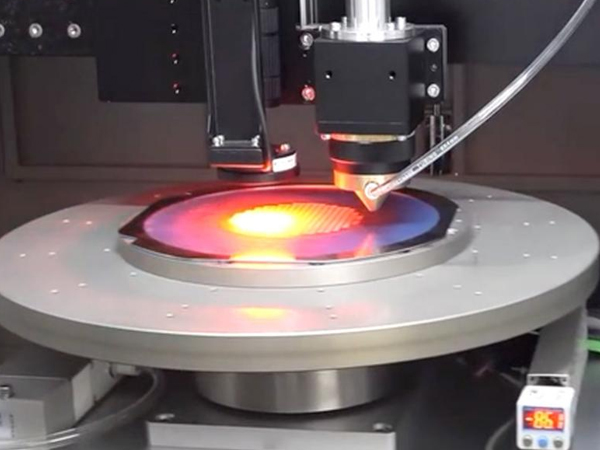

Technologie laserového řezání je široce používána při zpracování destiček díky své vysoké přesnosti a bezkontaktním výhodám. Během řezání však může nastat několik problémů s kvalitou:

Otřepy a odštípnutí: Tyto vady jsou často důsledkem nedostatečného chlazení nebo opotřebovaných řezných nástrojů. Vylepšení chladicího systému zvýšením výkonu chladiče a zvýšením průtoku vody může pomoci snížit nerovnoměrné zahřívání a minimalizovat poškození hran.

Snížená přesnost řezání: Způsobeno špatným umístěním stroje, nestabilními pracovními stoly nebo nesprávnými parametry řezání. Přesnost lze obnovit vylepšením kalibrace stroje a optimalizací nastavení parametrů.

Nerovnoměrné řezané povrchy: Opotřebení kotouče, nesprávné nastavení nebo špatné vyrovnání vřetena může vést k nerovnostem povrchu. Pravidelná údržba a rekalibrace stroje jsou nezbytné pro zajištění hladkého řezu.

Role laserových chladičů při řezání oplatek

Laserové chladiče hrají zásadní roli v udržování výkonu a stability laserových a optických systémů používaných při řezání destiček. Díky přesné regulaci teploty zabraňují posunu vlnové délky laseru způsobenému kolísáním teploty, což je zásadní pro udržení přesnosti řezání. Efektivní chlazení také minimalizuje tepelné namáhání během řezání, čímž snižuje riziko deformace mřížky, odštípnutí nebo mikrotrhlin, které mohou ohrozit kvalitu destiček.

Laserové chladiče navíc používají uzavřený systém vodního chlazení, který izoluje chladicí okruh od vnější kontaminace. Díky integrovaným monitorovacím a alarmovým systémům výrazně zvyšují dlouhodobou spolehlivost zařízení pro řezání waferů.

Vzhledem k tomu, že kvalita řezání destiček přímo ovlivňuje výtěžnost čipu, pomáhá použití spolehlivého laserového chladiče minimalizovat běžné vady a udržovat konzistentní výkon. Výběr vhodného chladiče na základě tepelného zatížení laserového systému a provozního prostředí je spolu s pravidelnou údržbou klíčem k zajištění stabilního a efektivního provozu.

Jsme tu pro vás, když nás potřebujete.

Vyplňte prosím formulář a kontaktujte nás. Rádi vám pomůžeme.