Os refrixeradores láser son esenciais para garantir a calidade do corte en dados das obleas na fabricación de semicondutores. Ao xestionar a temperatura e minimizar a tensión térmica, axudan a reducir as rebabas, as lascas e as irregularidades da superficie. Un arrefriamento fiable mellora a estabilidade do láser e prolonga a vida útil do equipo, o que contribúe a un maior rendemento do chip.

Cales son os problemas comúns de corte en dados das obleas e como poden axudar os refrixeradores láser?

As obleas son o material fundamental na fabricación de semicondutores, que serven como substratos para circuítos integrados e outros dispositivos microelectrónicos. Normalmente feitas de silicio monocristalino, as obleas son lisas, planas e adoitan ter un grosor de 0,5 mm, con diámetros comúns de 200 mm (8 polgadas) ou 300 mm (12 polgadas). O proceso de produción é moi complexo e implica a purificación do silicio, o corte en lingotes, o pulido de obleas, a fotolitografía, o gravado, a implantación de ións, a galvanoplastia, as probas de obleas e, finalmente, o corte en dados de obleas. Debido ás propiedades do seu material, as obleas requiren un control estrito sobre a pureza, a planitude e as taxas de defectos, xa que estas afectan directamente o rendemento do chip.

Desafíos comúns de corte en dados de obleas

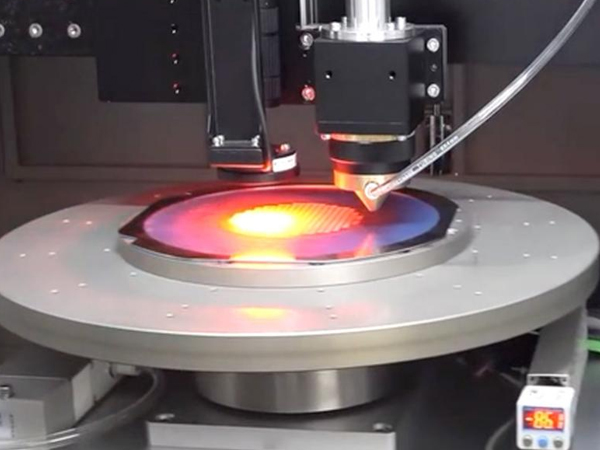

A tecnoloxía de corte por láser adóptase amplamente no procesamento de obleas debido á súa alta precisión e ás súas vantaxes sen contacto. Non obstante, poden xurdir varios problemas de calidade durante o corte:

Rebabas e lascas: estes defectos adoitan ser o resultado dunha refrixeración inadecuada ou de ferramentas de corte desgastadas. Mellorar o sistema de refrixeración aumentando a capacidade do refrixerador e o fluxo de auga pode axudar a reducir o quecemento desigual e minimizar os danos nos bordos.

Precisión de corte reducida: causada por un mal posicionamento da máquina, mesas de traballo inestables ou parámetros de corte incorrectos. A precisión pódese restaurar mellorando a calibración da máquina e optimizando a configuración dos parámetros.

Superficies de corte irregulares: o desgaste da lámina, os axustes incorrectos ou o desalineamento do eixo poden provocar irregularidades na superficie. Un mantemento regular e a recalibración da máquina son esenciais para garantir un corte suave.

Papel dos refrixeradores láser no corte de obleas

Os refrixeradores láser desempeñan un papel vital no mantemento do rendemento e a estabilidade dos sistemas láser e ópticos empregados no corte en dados de obleas. Ao proporcionar un control preciso da temperatura, evitan a deriva da lonxitude de onda do láser causada polas flutuacións de temperatura, o que é fundamental para manter a precisión do corte. Un arrefriamento eficaz tamén minimiza a tensión térmica durante o corte en dados, o que reduce o risco de distorsión da rede, lascas ou microfendas que poden comprometer a calidade da oblea.

Ademais, os refrixeradores láser empregan un sistema de refrixeración por auga de circuíto pechado que illa o circuíto de refrixeración da contaminación externa. Cos sistemas de monitorización e alarma integrados, melloran significativamente a fiabilidade a longo prazo dos equipos de corte en dados de obleas.

Dado que a calidade do corte en dados das obleas inflúe directamente no rendemento do chip, a incorporación dun refrixerador láser fiable axuda a minimizar os defectos comúns e a manter un rendemento consistente. A selección do refrixerador axeitado en función da carga térmica e do ambiente operativo do sistema láser, xunto cun mantemento regular, é fundamental para garantir un funcionamento estable e eficiente.

Estamos aquí para ti cando nos necesites.

Por favor, completa o formulario para contactar connosco e estaremos encantados de axudarche.