Chłodziarki laserowe są niezbędne do zapewnienia jakości cięcia płytek w produkcji półprzewodników. Poprzez kontrolowanie temperatury i minimalizację naprężeń cieplnych, pomagają one zredukować zadziory, odpryski i nierówności powierzchni. Niezawodne chłodzenie zwiększa stabilność lasera i wydłuża żywotność urządzeń, przyczyniając się do wyższej wydajności produkcji układów scalonych.

Jakie są najczęstsze problemy z krojeniem płytek i jak mogą pomóc chłodziarki laserowe?

Płytki krzemowe stanowią podstawowy materiał w produkcji półprzewodników, stanowiąc podłoża dla układów scalonych i innych urządzeń mikroelektronicznych. Zazwyczaj wykonane z monokrystalicznego krzemu, płytki krzemowe są gładkie, płaskie i mają grubość 0,5 mm, a ich typowe średnice wynoszą 200 mm (8 cali) lub 300 mm (12 cali). Proces produkcji jest niezwykle złożony i obejmuje oczyszczanie krzemu, krojenie wlewek, polerowanie płytek, fotolitografię, trawienie, implantację jonów, galwanizację, testowanie płytek i wreszcie cięcie płytek na kostki. Ze względu na swoje właściwości materiałowe, płytki krzemowe wymagają ścisłej kontroli czystości, płaskości i częstości występowania defektów, ponieważ mają one bezpośredni wpływ na wydajność układu scalonego.

Typowe wyzwania związane z krojeniem wafli

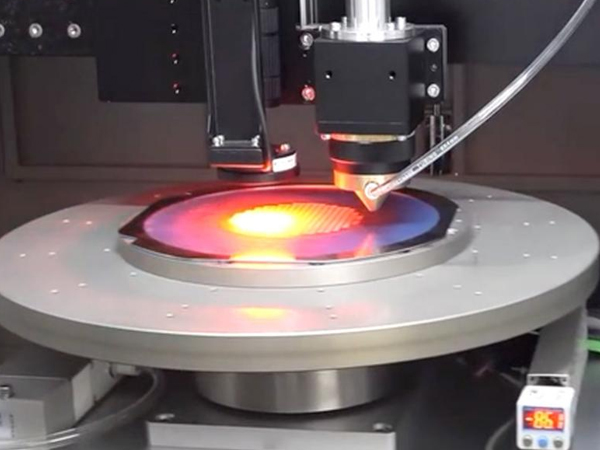

Technologia cięcia laserowego jest powszechnie stosowana w obróbce płytek ze względu na wysoką precyzję i bezkontaktowość. Jednak podczas cięcia mogą wystąpić pewne problemy jakościowe:

Zadziory i odpryski: Te wady często wynikają z niedostatecznego chłodzenia lub zużycia narzędzi tnących. Ulepszenie układu chłodzenia poprzez zwiększenie wydajności agregatu chłodniczego i zwiększenie przepływu wody może pomóc zmniejszyć nierównomierne nagrzewanie i zminimalizować uszkodzenia krawędzi.

Niższa dokładność cięcia: Spowodowana złym ustawieniem maszyny, niestabilnymi stołami roboczymi lub nieprawidłowymi parametrami cięcia. Dokładność można przywrócić poprzez poprawę kalibracji maszyny i optymalizację ustawień parametrów.

Nierówne powierzchnie cięcia: Zużycie ostrza, nieprawidłowe ustawienia lub niewspółosiowość wrzeciona mogą prowadzić do nierówności powierzchni. Regularna konserwacja i kalibracja maszyny są niezbędne dla zapewnienia płynnego cięcia.

Rola chłodziarek laserowych w krojeniu płytek

Chłodziarki laserowe odgrywają kluczową rolę w utrzymaniu wydajności i stabilności systemów laserowych i optycznych wykorzystywanych w cięciu płytek. Zapewniając precyzyjną kontrolę temperatury, zapobiegają dryftowi długości fali lasera spowodowanemu wahaniami temperatury, co jest kluczowe dla utrzymania dokładności cięcia. Efektywne chłodzenie minimalizuje również naprężenia termiczne podczas cięcia, zmniejszając ryzyko odkształceń sieci krystalicznej, wykruszeń lub mikropęknięć, które mogą negatywnie wpłynąć na jakość płytek.

Ponadto, chłodziarki laserowe wykorzystują zamknięty obieg chłodzenia wodnego, który izoluje obwód chłodzenia od zanieczyszczeń zewnętrznych. Dzięki zintegrowanym systemom monitorowania i alarmowania, znacząco zwiększają one długoterminową niezawodność urządzeń do cięcia płytek półprzewodnikowych.

Ponieważ jakość cięcia płytek bezpośrednio wpływa na wydajność chipów, zastosowanie niezawodnego systemu chłodzenia laserowego pomaga zminimalizować typowe defekty i utrzymać stałą wydajność. Dobór odpowiedniego systemu chłodzenia, uwzględniający obciążenie termiczne i środowisko pracy systemu laserowego, a także regularna konserwacja, są kluczem do zapewnienia stabilnej i wydajnej pracy.

Jesteśmy tu dla Ciebie, kiedy nas potrzebujesz.

Wypełnij formularz, aby się z nami skontaktować, a my chętnie Ci pomożemy.