A lézerhűtők elengedhetetlenek a félvezetőgyártásban a wafer szeletelés minőségének biztosításához. A hőmérséklet szabályozásával és a hőfeszültség minimalizálásával segítenek csökkenteni a sorjákat, a lepattogzást és a felületi egyenetlenségeket. A megbízható hűtés fokozza a lézer stabilitását és meghosszabbítja a berendezés élettartamát, hozzájárulva a nagyobb chiphozamhoz.

Melyek a leggyakoribb ostyaszeletelési problémák, és hogyan segíthetnek a lézeres hűtők?

A waferek a félvezetőgyártás alapvető anyagai, amelyek integrált áramkörök és más mikroelektronikai eszközök szubsztrátjaként szolgálnak. A jellemzően monokristályos szilíciumból készült waferek simák, laposak és általában 0,5 mm vastagok, átlagos átmérőjük 200 mm (8 hüvelyk) vagy 300 mm (12 hüvelyk). A gyártási folyamat rendkívül összetett, magában foglalja a szilícium tisztítását, a tuskószeletelést, a wafer polírozását, a fotolitográfiát, a maratást, az ionimplantációt, a galvanizálást, a wafer tesztelését és végül a wafer kockázását. Anyagtulajdonságaik miatt a waferek esetében szigorú ellenőrzést kell végezni a tisztaság, a síklapúság és a hibaszázalék tekintetében, mivel ezek közvetlenül befolyásolják a chip teljesítményét.

Gyakori ostyaszeletelési kihívások

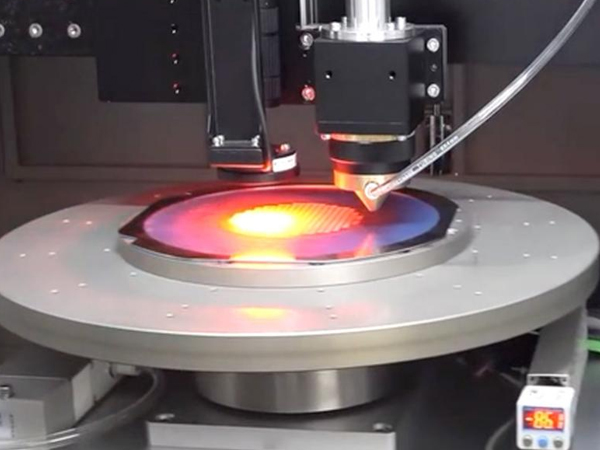

A lézeres kockázási technológia széles körben elterjedt a wafer feldolgozásban a nagy pontosság és az érintkezésmentesség előnyei miatt. A kockázás során azonban számos minőségi probléma merülhet fel:

Sorják és lepattogzások: Ezek a hibák gyakran a nem megfelelő hűtésből vagy a kopott vágószerszámokból erednek. A hűtőrendszer javítása a hűtőkapacitás növelésével és a vízáramlás növelésével segíthet csökkenteni az egyenetlen melegedést és minimalizálni az élek károsodását.

Csökkent vágási pontosság: A hibát a gép rossz pozicionálása, az instabil munkaasztalok vagy a helytelen vágási paraméterek okozzák. A pontosság visszaállítható a gépkalibráció javításával és a paraméterbeállítások optimalizálásával.

Egyenetlen vágási felületek: A penge kopása, a nem megfelelő beállítások vagy az orsó beállításának eltérése felületi egyenetlenségekhez vezethet. A rendszeres karbantartás és a gép újrakalibrálása elengedhetetlen a sima vágás biztosításához.

A lézeres hűtők szerepe az ostyakockázásban

A lézerhűtők létfontosságú szerepet játszanak a wafer kockázásában használt lézer- és optikai rendszerek teljesítményének és stabilitásának fenntartásában. A precíz hőmérséklet-szabályozás biztosításával megakadályozzák a hőmérséklet-ingadozások okozta lézerhullámhossz-eltolódást, ami kritikus fontosságú a vágási pontosság fenntartásához. A hatékony hűtés minimalizálja a hőterhelést a kockázás során, csökkentve a rács torzulásának, lepattogzásának vagy mikrorepedések kockázatát, amelyek ronthatják a wafer minőségét.

Ezenkívül a lézeres hűtők zárt hurkú vízhűtő rendszert használnak, amely elszigeteli a hűtőkört a külső szennyeződésektől. Az integrált felügyeleti és riasztórendszereknek köszönhetően jelentősen javítják a wafer kockázó berendezések hosszú távú megbízhatóságát.

Mivel a lapkavágás minősége közvetlenül befolyásolja a chiphozamot, egy megbízható lézerhűtő beépítése segít minimalizálni a gyakori hibákat és fenntartani az állandó teljesítményt. A megfelelő hűtő kiválasztása a lézerrendszer hőterhelése és működési környezete alapján, valamint a rendszeres karbantartás kulcsfontosságú a stabil és hatékony működés biztosításához.

Itt vagyunk, amikor szüksége van ránk.

Kérjük, töltse ki az űrlapot, hogy kapcsolatba léphessen velünk, és örömmel segítünk.