Лазерные охладители играют важнейшую роль в обеспечении качества резки пластин в производстве полупроводников. Контролируя температуру и минимизируя термические напряжения, они помогают уменьшить образование заусенцев, сколов и неровностей поверхности. Надёжное охлаждение повышает стабильность лазера и продлевает срок службы оборудования, способствуя повышению выхода годных кристаллов.

Какие проблемы чаще всего возникают при резке пластин и как лазерные охладители могут помочь в их решении?

Пластины являются основополагающим материалом в производстве полупроводников, служа подложками для интегральных схем и других микроэлектронных устройств. Пластины, как правило, изготавливаются из монокристаллического кремния, имеют гладкую, плоскую поверхность, толщину 0,5 мм и диаметр 200 мм (8 дюймов) или 300 мм (12 дюймов). Процесс их производства чрезвычайно сложен и включает очистку кремния, нарезку слитков, полировку пластин, фотолитографию, травление, ионную имплантацию, гальванопокрытие, тестирование пластин и, наконец, нарезку пластин на кристаллы. В силу свойств материала пластины требуют строгого контроля чистоты, плоскостности и уровня дефектов, поскольку это напрямую влияет на производительность микросхемы.

Распространенные проблемы при нарезке пластин

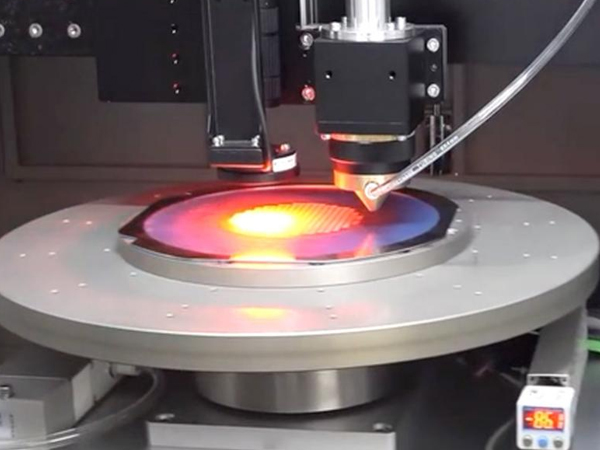

Технология лазерной резки широко применяется в обработке пластин благодаря своей высокой точности и бесконтактности. Однако в процессе резки может возникнуть ряд проблем с качеством:

Заусенцы и сколы: эти дефекты часто возникают из-за недостаточного охлаждения или износа режущих инструментов. Улучшение системы охлаждения путем увеличения охладитель мощности и увеличения подачи воды может помочь уменьшить неравномерный нагрев и минимизировать повреждение кромок.

Снижение точности резки: вызвано неправильным позиционированием станка, неустойчивостью рабочих столов или неправильными параметрами резки. Точность можно восстановить, улучшив калибровку станка и оптимизировав настройки параметров.

Неровная поверхность реза: износ лезвий, неправильная настройка или смещение шпинделя могут привести к неровностям поверхности. Регулярное техническое обслуживание и повторная калибровка станка необходимы для обеспечения плавного реза.

Роль лазерных охладителей в процессе резки пластин

Лазерные охладители играют важнейшую роль в поддержании производительности и стабильности лазерных и оптических систем, используемых при резке пластин. Обеспечивая точный контроль температуры, они предотвращают дрейф длины волны лазера, вызванный колебаниями температуры, что критически важно для поддержания точности резки. Эффективное охлаждение также минимизирует тепловые напряжения во время резки, снижая риск искажения кристаллической решетки, сколов и микротрещин, которые могут ухудшить качество пластин.

Кроме того, лазерные охладители используют замкнутую систему водяного охлаждения, которая изолирует охлаждающий контур от внешнего загрязнения. Благодаря интегрированным системам мониторинга и сигнализации они значительно повышают долгосрочную надежность оборудования для резки пластин.

Поскольку качество резки пластин напрямую влияет на выход годных чипов, использование надёжного лазера охладитель помогает минимизировать распространённые дефекты и поддерживать стабильную производительность. Выбор подходящего лазера охладитель с учётом тепловой нагрузки лазерной системы и условий эксплуатации, а также регулярное техническое обслуживание, являются ключом к обеспечению стабильной и эффективной работы.

Мы здесь для вас, когда вы нуждаетесь в нас.

Пожалуйста, заполните форму, чтобы связаться с нами, и мы будем рады вам помочь.