Лазерні охолоджувачі є важливими для забезпечення якості нарізки пластин у виробництві напівпровідників. Завдяки контролю температури та мінімізації термічного напруження вони допомагають зменшити задирки, відколи та нерівності поверхні. Надійне охолодження підвищує стабільність лазера та подовжує термін служби обладнання, сприяючи підвищенню виходу чіпів.

Які поширені проблеми з нарізанням вафель кубиками та як можуть допомогти лазерні чилери?

Пластини є основним матеріалом у виробництві напівпровідників, що слугує підкладками для інтегральних схем та інших мікроелектронних пристроїв. Зазвичай пластини виготовляються з монокристалічного кремнію, вони гладкі, плоскі та зазвичай мають товщину 0,5 мм, з загальним діаметром 200 мм (8 дюймів) або 300 мм (12 дюймів). Виробничий процес є дуже складним і включає очищення кремнію, нарізку злитків, полірування пластин, фотолітографію, травлення, іонну імплантацію, гальванічне покриття, тестування пластин і, нарешті, нарізку пластин кубиками. Через властивості матеріалу пластини вимагають суворого контролю за чистотою, площинністю та рівнем дефектів, оскільки це безпосередньо впливає на продуктивність мікросхем.

Поширені проблеми з нарізанням вафель кубиками

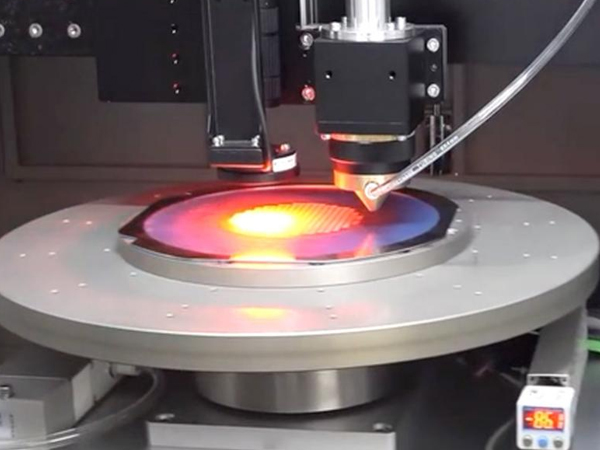

Технологія лазерного нарізання широко застосовується в обробці пластин завдяки високій точності та безконтактним перевагам. Однак під час нарізання може виникнути кілька проблем з якістю:

Задирки та відколи: Ці дефекти часто виникають внаслідок недостатнього охолодження або зношених ріжучих інструментів. Покращення системи охолодження шляхом підвищення потужності чилера та збільшення потоку води може допомогти зменшити нерівномірний нагрів та мінімізувати пошкодження кромок.

Зниження точності різання: спричинене неправильним положенням верстата, нестабільними робочими столами або неправильними параметрами різання. Точність можна відновити, покращивши калібрування верстата та оптимізувавши налаштування параметрів.

Нерівні поверхні різу: Знос леза, неправильні налаштування або зміщення шпинделя можуть призвести до нерівностей поверхні. Регулярне технічне обслуговування та повторне калібрування верстата є важливими для забезпечення гладкого різу.

Роль лазерних охолоджувачів у нарізанні вафель кубиками

Лазерні охолоджувачі відіграють життєво важливу роль у підтримці продуктивності та стабільності лазерних та оптичних систем, що використовуються для нарізання пластин. Забезпечуючи точний контроль температури, вони запобігають дрейфу довжини хвилі лазера, спричиненому коливаннями температури, що є критично важливим для підтримки точності різання. Ефективне охолодження також мінімізує термічне напруження під час нарізання, зменшуючи ризик спотворення решітки, відколів або мікротріщин, які можуть погіршити якість пластини.

Крім того, лазерні чилери використовують замкнуту систему водяного охолодження, яка ізолює контур охолодження від зовнішнього забруднення. Завдяки вбудованим системам моніторингу та сигналізації вони значно підвищують довгострокову надійність обладнання для нарізки пластин.

Оскільки якість нарізки пластин безпосередньо впливає на вихід кристалів, використання надійного лазерного охолоджувача допомагає мінімізувати поширені дефекти та підтримувати стабільну продуктивність. Вибір відповідного охолоджувача на основі теплового навантаження лазерної системи та робочого середовища, а також регулярне технічне обслуговування є ключем до забезпечення стабільної та ефективної роботи.

Ми поруч, коли вам це потрібно.

Будь ласка, заповніть форму, щоб зв'язатися з нами, і ми будемо раді вам допомогти.