Laserkoelers zijn essentieel voor het waarborgen van de kwaliteit van het snijden van wafers in de halfgeleiderproductie. Door de temperatuur te beheersen en thermische spanning te minimaliseren, helpen ze bramen, afbrokkeling en onregelmatigheden in het oppervlak te verminderen. Betrouwbare koeling verbetert de stabiliteit van de laser en verlengt de levensduur van de apparatuur, wat bijdraagt aan een hogere chipopbrengst.

Wat zijn de meest voorkomende problemen bij het snijden van wafers en hoe kunnen laserkoelers hierbij helpen?

Wafers vormen het basismateriaal in de halfgeleiderproductie en dienen als substraat voor geïntegreerde schakelingen en andere micro-elektronische apparaten. Wafers, doorgaans gemaakt van monokristallijn silicium, zijn glad, vlak en meestal 0,5 mm dik, met een gangbare diameter van 200 mm (8 inch) of 300 mm (12 inch). Het productieproces is zeer complex en omvat siliciumzuivering, ingot-slicing, waferpolijsten, fotolithografie, etsen, ionenimplantatie, galvaniseren, wafertesten en tot slot wafer-dicing. Vanwege hun materiaaleigenschappen vereisen wafers strikte controle op zuiverheid, vlakheid en defectpercentages, aangezien deze rechtstreeks van invloed zijn op de chipprestaties.

Veelvoorkomende uitdagingen bij het snijden van wafers

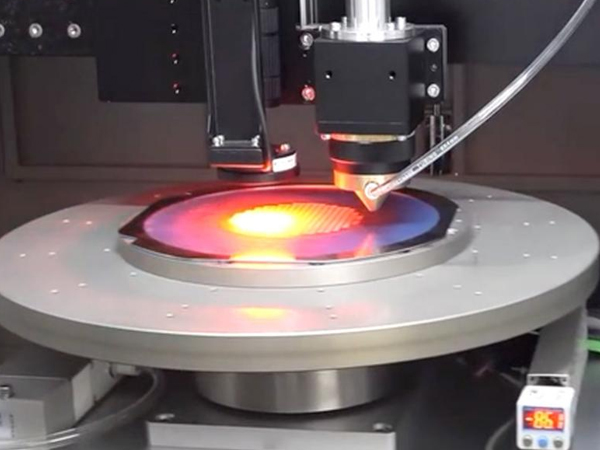

Laserdicingtechnologie wordt veel toegepast in de waferverwerking vanwege de hoge precisie en de contactloze voordelen. Er kunnen echter verschillende kwaliteitsproblemen optreden tijdens het dicingproces:

Bramen en afbrokkeling: Deze defecten zijn vaak het gevolg van onvoldoende koeling of versleten snijgereedschap. Door het koelsysteem te verbeteren door de koelcapaciteit te vergroten en de waterstroom te verhogen, kunt u ongelijkmatige verwarming verminderen en snijkantschade minimaliseren.

Verminderde snijnauwkeurigheid: Veroorzaakt door slechte positionering van de machine, instabiele werktafels of onjuiste snijparameters. De nauwkeurigheid kan worden hersteld door de machinekalibratie te verbeteren en de parameterinstellingen te optimaliseren.

Ongelijke snijvlakken: Slijtage van het zaagblad, onjuiste instellingen of een verkeerde uitlijning van de spindel kunnen leiden tot onregelmatigheden in het oppervlak. Regelmatig onderhoud en herkalibratie van de machine zijn essentieel voor een soepele snede.

De rol van laserkoelers bij het snijden van wafers

Laserkoelers spelen een cruciale rol bij het handhaven van de prestaties en stabiliteit van laser- en optische systemen die worden gebruikt bij het snijden van wafers. Door nauwkeurige temperatuurregeling voorkomen ze lasergolflengteafwijkingen veroorzaakt door temperatuurschommelingen, wat cruciaal is voor het behoud van de snijnauwkeurigheid. Effectieve koeling minimaliseert ook thermische spanning tijdens het snijden, waardoor het risico op roostervervorming, afbrokkeling of microscheuren die de waferkwaliteit kunnen aantasten, wordt verminderd.

Bovendien maken laserkoelers gebruik van een gesloten waterkoelsysteem dat het koelcircuit isoleert van externe verontreiniging. Met geïntegreerde bewakings- en alarmsystemen verbeteren ze de betrouwbaarheid van wafer-dicingapparatuur op lange termijn aanzienlijk.

Omdat de kwaliteit van het snijden van wafers direct van invloed is op de chipopbrengst, helpt de integratie van een betrouwbare laserkoeler veelvoorkomende defecten te minimaliseren en consistente prestaties te behouden. Het selecteren van de juiste koeler op basis van de thermische belasting en de werkomgeving van het lasersysteem, samen met regelmatig onderhoud, is essentieel voor een stabiele en efficiënte werking.

Wij zijn er voor u wanneer u ons nodig heeft.

Neem contact met ons op door het formulier in te vullen. Wij helpen u graag verder.