Les refroidisseurs laser sont essentiels pour garantir la qualité du découpage des wafers dans la fabrication de semi-conducteurs. En gérant la température et en minimisant les contraintes thermiques, ils contribuent à réduire les bavures, l'écaillage et les irrégularités de surface. Un refroidissement fiable améliore la stabilité du laser et prolonge la durée de vie de l'équipement, contribuant ainsi à un meilleur rendement des puces.

Quels sont les problèmes courants de découpage de plaquettes et comment les refroidisseurs laser peuvent-ils aider ?

Les wafers constituent le matériau de base de la fabrication des semi-conducteurs et servent de substrats aux circuits intégrés et autres dispositifs microélectroniques. Généralement fabriqués en silicium monocristallin, les wafers sont lisses, plats et mesurent généralement 0,5 mm d'épaisseur, avec des diamètres courants de 200 mm (8 pouces) ou 300 mm (12 pouces). Leur processus de production est extrêmement complexe et comprend la purification du silicium, le découpage en lingots, le polissage, la photolithographie, la gravure, l'implantation ionique, la galvanoplastie, les tests et enfin le découpage en dés. En raison de leurs propriétés, les wafers nécessitent un contrôle strict de leur pureté, de leur planéité et de leur taux de défauts, car ces éléments ont un impact direct sur les performances des puces.

Défis courants liés au découpage en dés des plaquettes

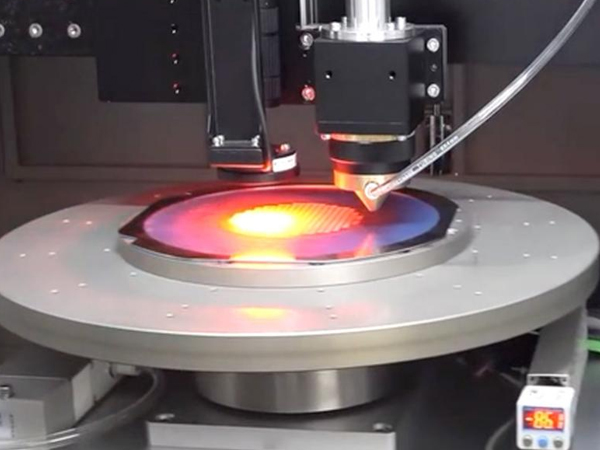

La technologie de découpage laser est largement adoptée dans le traitement des plaquettes grâce à sa haute précision et à ses avantages sans contact. Cependant, plusieurs problèmes de qualité peuvent survenir lors du découpage :

Bavures et écaillages : Ces défauts résultent souvent d'un refroidissement inadéquat ou de l'usure des outils de coupe. Améliorer le système de refroidissement en augmentant la capacité refroidisseur et le débit d'eau peut contribuer à réduire les irrégularités de chauffe et à minimiser les dommages aux bords.

Précision de coupe réduite : causée par un mauvais positionnement de la machine, des tables de travail instables ou des paramètres de coupe incorrects. La précision peut être restaurée en améliorant le calibrage de la machine et en optimisant les paramètres.

Surfaces de coupe irrégulières : L'usure de la lame, des réglages incorrects ou un mauvais alignement de la broche peuvent entraîner des irrégularités de surface. Un entretien régulier et un recalibrage de la machine sont essentiels pour garantir une coupe régulière.

Rôle des refroidisseurs laser dans le découpage des plaquettes

Les refroidisseurs laser jouent un rôle essentiel dans le maintien des performances et de la stabilité des systèmes laser et optiques utilisés pour le découpage des wafers. Grâce à un contrôle précis de la température, ils préviennent la dérive de la longueur d'onde laser due aux fluctuations de température, un facteur essentiel au maintien de la précision de découpe. Un refroidissement efficace minimise également les contraintes thermiques pendant le découpage, réduisant ainsi les risques de déformation du réseau, d'écaillage ou de microfissures pouvant compromettre la qualité des wafers.

De plus, les refroidisseurs laser utilisent un système de refroidissement par eau en boucle fermée qui isole le circuit de refroidissement de toute contamination externe. Grâce à des systèmes de surveillance et d'alarme intégrés, ils améliorent considérablement la fiabilité à long terme des équipements de découpe de wafers.

La qualité de découpe des wafers ayant un impact direct sur le rendement des puces, l'intégration d'un laser fiable refroidisseur permet de minimiser les défauts courants et de maintenir des performances constantes. Le choix du refroidisseur approprié en fonction de la charge thermique et de l'environnement de fonctionnement du système laser, ainsi qu'une maintenance régulière, sont essentiels pour garantir un fonctionnement stable et efficace.

Nous sommes là pour vous quand vous avez besoin de nous.

Veuillez remplir le formulaire pour nous contacter, nous serons heureux de vous aider.