সেমিকন্ডাক্টর উৎপাদনে ওয়েফার ডাইসিং মান নিশ্চিত করার জন্য লেজার চিলার অপরিহার্য। তাপমাত্রা পরিচালনা করে এবং তাপীয় চাপ কমিয়ে, তারা burrs, চিপিং এবং পৃষ্ঠের অনিয়ম কমাতে সাহায্য করে। নির্ভরযোগ্য শীতলকরণ লেজারের স্থায়িত্ব বাড়ায় এবং সরঞ্জামের আয়ু বাড়ায়, উচ্চ চিপ উৎপাদনে অবদান রাখে।

ওয়েফার ডাইসিংয়ের সাধারণ সমস্যাগুলি কী কী এবং লেজার চিলারগুলি কীভাবে সাহায্য করতে পারে?

সেমিকন্ডাক্টর উৎপাদনের মূল উপাদান হল ওয়েফার, যা ইন্টিগ্রেটেড সার্কিট এবং অন্যান্য মাইক্রোইলেকট্রনিক ডিভাইসের সাবস্ট্রেট হিসেবে কাজ করে। সাধারণত মনোক্রিস্টালাইন সিলিকন দিয়ে তৈরি, ওয়েফারগুলি মসৃণ, সমতল এবং সাধারণত 0.5 মিমি পুরু হয়, যার সাধারণ ব্যাস 200 মিমি (8 ইঞ্চি) বা 300 মিমি (12 ইঞ্চি) হয়। উৎপাদন প্রক্রিয়াটি অত্যন্ত জটিল, যার মধ্যে সিলিকন পরিশোধন, ইনগট স্লাইসিং, ওয়েফার পলিশিং, ফটোলিথোগ্রাফি, এচিং, আয়ন ইমপ্লান্টেশন, ইলেক্ট্রোপ্লেটিং, ওয়েফার পরীক্ষা এবং অবশেষে, ওয়েফার ডাইসিং জড়িত। তাদের উপাদান বৈশিষ্ট্যের কারণে, ওয়েফারগুলির বিশুদ্ধতা, সমতলতা এবং ত্রুটির হারের উপর কঠোর নিয়ন্ত্রণ প্রয়োজন, কারণ এগুলি সরাসরি চিপের কর্মক্ষমতাকে প্রভাবিত করে।

সাধারণ ওয়েফার ডাইসিং চ্যালেঞ্জ

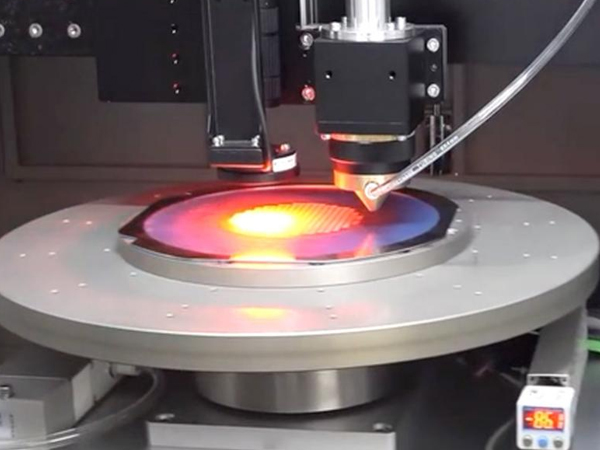

লেজার ডাইসিং প্রযুক্তি ওয়েফার প্রক্রিয়াকরণে ব্যাপকভাবে গৃহীত হয় কারণ এর উচ্চ নির্ভুলতা এবং যোগাযোগহীন সুবিধা রয়েছে। তবে, ডাইসিংয়ের সময় বেশ কয়েকটি মানের সমস্যা দেখা দিতে পারে:

ছিদ্র এবং চিপিং: এই ত্রুটিগুলি প্রায়শই অপর্যাপ্ত শীতলকরণ বা জীর্ণ কাটিয়া সরঞ্জামের কারণে ঘটে। চিলারের ক্ষমতা উন্নত করে এবং জল প্রবাহ বৃদ্ধি করে শীতলকরণ ব্যবস্থা উন্নত করা অসম গরম কমাতে এবং প্রান্তের ক্ষতি কমাতে সাহায্য করতে পারে।

কাটার নির্ভুলতা হ্রাস: মেশিনের দুর্বল অবস্থান, অস্থির ওয়ার্কটেবল, অথবা ভুল কাটিং প্যারামিটারের কারণে। মেশিনের ক্রমাঙ্কন উন্নত করে এবং প্যারামিটার সেটিংস অপ্টিমাইজ করে নির্ভুলতা পুনরুদ্ধার করা যেতে পারে।

অসম কাটা পৃষ্ঠ: ব্লেডের ক্ষয়, অনুপযুক্ত সেটিংস, অথবা স্পিন্ডলের ভুল সারিবদ্ধকরণের ফলে পৃষ্ঠের অনিয়ম হতে পারে। মসৃণ কাটা নিশ্চিত করার জন্য নিয়মিত রক্ষণাবেক্ষণ এবং মেশিনের পুনঃক্যালিব্রেশন অপরিহার্য।

ওয়েফার ডাইসিংয়ে লেজার চিলারের ভূমিকা

ওয়েফার ডাইসিংয়ে ব্যবহৃত লেজার এবং অপটিক্যাল সিস্টেমের কর্মক্ষমতা এবং স্থিতিশীলতা বজায় রাখতে লেজার চিলারগুলি গুরুত্বপূর্ণ ভূমিকা পালন করে। সুনির্দিষ্ট তাপমাত্রা নিয়ন্ত্রণ প্রদানের মাধ্যমে, তারা তাপমাত্রার ওঠানামার কারণে সৃষ্ট লেজার তরঙ্গদৈর্ঘ্যের প্রবাহ প্রতিরোধ করে, যা কাটার নির্ভুলতা বজায় রাখার জন্য অত্যন্ত গুরুত্বপূর্ণ। কার্যকর শীতলকরণ ডাইসিংয়ের সময় তাপীয় চাপও কমিয়ে দেয়, যা ল্যাটিস বিকৃতি, চিপিং বা মাইক্রোক্র্যাকের ঝুঁকি হ্রাস করে যা ওয়েফারের মানের সাথে আপস করতে পারে।

এছাড়াও, লেজার চিলারগুলি একটি ক্লোজড-লুপ ওয়াটার কুলিং সিস্টেম ব্যবহার করে যা কুলিং সার্কিটকে বাহ্যিক দূষণ থেকে বিচ্ছিন্ন করে। সমন্বিত পর্যবেক্ষণ এবং অ্যালার্ম সিস্টেমের সাহায্যে, তারা ওয়েফার ডাইসিং সরঞ্জামের দীর্ঘমেয়াদী নির্ভরযোগ্যতা উল্লেখযোগ্যভাবে বৃদ্ধি করে।

যেহেতু ওয়েফার ডাইসিংয়ের মান সরাসরি চিপের ফলনকে প্রভাবিত করে, তাই একটি নির্ভরযোগ্য লেজার চিলার অন্তর্ভুক্ত করা সাধারণ ত্রুটিগুলি কমাতে এবং ধারাবাহিক কর্মক্ষমতা বজায় রাখতে সহায়তা করে। লেজার সিস্টেমের তাপীয় লোড এবং অপারেটিং পরিবেশের উপর ভিত্তি করে উপযুক্ত চিলার নির্বাচন করা, নিয়মিত রক্ষণাবেক্ষণের পাশাপাশি, স্থিতিশীল এবং দক্ষ অপারেশন নিশ্চিত করার মূল চাবিকাঠি।

আপনার যখন আমাদের প্রয়োজন হবে, আমরা আপনার পাশে আছি।

আমাদের সাথে যোগাযোগ করতে ফর্মটি পূরণ করুন, আমরা আপনাকে সাহায্য করতে পেরে খুশি হব।