Laserkühler sind für die Sicherstellung der Wafer-Dicing-Qualität in der Halbleiterfertigung unerlässlich. Durch Temperaturregelung und Minimierung der thermischen Belastung tragen sie dazu bei, Grate, Absplitterungen und Oberflächenunregelmäßigkeiten zu reduzieren. Zuverlässige Kühlung verbessert die Laserstabilität und verlängert die Lebensdauer der Geräte, was zu einer höheren Chipausbeute beiträgt.

Welche Probleme treten beim Wafer-Dicing häufig auf und wie können Laser-Kühler helfen?

Wafer sind das Grundmaterial der Halbleiterfertigung und dienen als Substrate für integrierte Schaltkreise und andere mikroelektronische Geräte. Wafer bestehen typischerweise aus monokristallinem Silizium, sind glatt, flach und in der Regel 0,5 mm dick, mit einem Durchmesser von 200 mm (8 Zoll) oder 300 mm (12 Zoll). Der Produktionsprozess ist hochkomplex und umfasst Siliziumreinigung, Ingot-Schneiden, Wafer-Polieren, Fotolithografie, Ätzen, Ionenimplantation, Galvanisieren, Wafer-Testen und schließlich das Wafer-Dicing. Aufgrund ihrer Materialeigenschaften erfordern Wafer eine strenge Kontrolle hinsichtlich Reinheit, Ebenheit und Fehlerrate, da diese die Chipleistung direkt beeinflussen.

Häufige Herausforderungen beim Wafer-Dicing

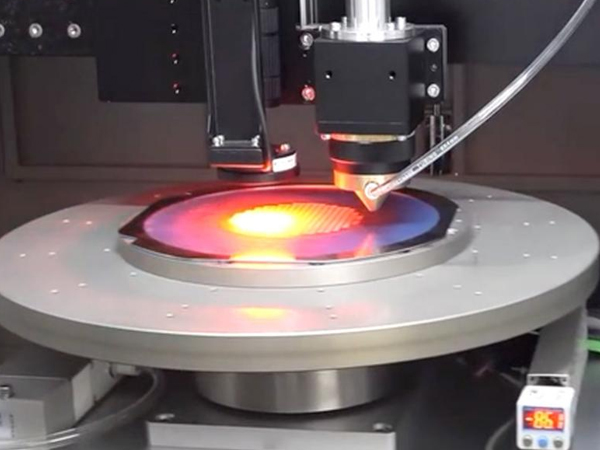

Die Laser-Dicing-Technologie wird aufgrund ihrer hohen Präzision und der berührungslosen Arbeitsweise häufig in der Waferverarbeitung eingesetzt. Beim Dicing können jedoch verschiedene Qualitätsprobleme auftreten:

Grate und Absplitterungen: Diese Defekte sind oft auf unzureichende Kühlung oder abgenutzte Schneidwerkzeuge zurückzuführen. Eine Verbesserung des Kühlsystems durch Erhöhung der Kühler-Kapazität und Erhöhung des Wasserdurchflusses kann dazu beitragen, ungleichmäßige Erwärmung zu reduzieren und Kantenschäden zu minimieren.

Reduzierte Schnittgenauigkeit: Verursacht durch schlechte Maschinenpositionierung, instabile Arbeitstische oder falsche Schnittparameter. Die Genauigkeit kann durch eine verbesserte Maschinenkalibrierung und Optimierung der Parametereinstellungen wiederhergestellt werden.

Ungleichmäßige Schnittflächen: Sägeblattverschleiß, falsche Einstellungen oder eine falsche Spindelausrichtung können zu Oberflächenunregelmäßigkeiten führen. Regelmäßige Wartung und Neukalibrierung der Maschine sind unerlässlich, um einen gleichmäßigen Schnitt zu gewährleisten.

Rolle von Laserkühlern beim Wafer-Dicing

Laserkühler spielen eine entscheidende Rolle für die Aufrechterhaltung der Leistung und Stabilität von Laser- und optischen Systemen beim Wafer-Dicing. Durch präzise Temperaturregelung verhindern sie eine durch Temperaturschwankungen verursachte Drift der Laserwellenlänge, was für die Aufrechterhaltung der Schnittgenauigkeit entscheidend ist. Effektive Kühlung minimiert zudem die thermische Belastung beim Dicing und reduziert das Risiko von Gitterverzerrungen, Absplitterungen oder Mikrorissen, die die Waferqualität beeinträchtigen können.

Darüber hinaus verwenden Laserkühler ein geschlossenes Wasserkühlsystem, das den Kühlkreislauf vor äußeren Verunreinigungen schützt. Dank integrierter Überwachungs- und Alarmsysteme erhöhen sie die langfristige Zuverlässigkeit von Wafer-Dicing-Geräten erheblich.

Da die Qualität des Wafer-Dicings direkten Einfluss auf die Chipausbeute hat, trägt der Einsatz eines zuverlässigen Lasers Kühler dazu bei, häufige Defekte zu minimieren und eine gleichbleibende Leistung zu gewährleisten. Die Auswahl des geeigneten Kühler basierend auf der thermischen Belastung und Betriebsumgebung des Lasersystems sowie regelmäßige Wartung sind entscheidend für einen stabilen und effizienten Betrieb.

Wir sind für Sie da, wenn Sie uns brauchen.

Bitte füllen Sie das Formular aus, um mit uns Kontakt aufzunehmen. Wir helfen Ihnen gerne weiter.