![Некаторыя базавыя веды аб тэхналогіі лазернай рэзкі 1]()

Лазерная рэзка — гэта амаль самая перадавая тэхналогія рэзкі ў свеце. Яна здольная рэзаць як металічныя, так і неметалічныя матэрыялы. Незалежна ад таго, працуеце вы ў аўтамабільнай прамысловасці, машынабудаванні ці вытворчасці бытавой тэхнікі, вы часта можаце ўбачыць сляды лазернай рэзкі. Лазерная рэзка спалучае ў сабе такія характарыстыкі, як высокая дакладнасць вырабу, высокая гнуткасць, магчымасць рэзкі няправільнай формы і высокая эфектыўнасць. Яна можа вырашыць праблемы, якія не маглі вырашыць традыцыйныя метады. Сёння мы распавядзем вам некаторыя асноўныя веды аб тэхналогіі лазернай рэзкі.

Прынцып працы лазернай рэзкі

Лазерная рэзка абсталявана лазерным генератарам, які выпраменьвае лазерны прамень высокай энергіі. Затым лазерны прамень факусуецца лінзай і ўтварае вельмі маленькую светлавую пляму высокай энергіі. Пры факусаванні светлавой плямы ў патрэбных месцах матэрыялы паглынаюць энергію лазернага святла, а затым выпараюцца, плавяцца, аблятуюцца або дасягаюць кропкі ўзгарання. Затым дапаможнае паветра пад высокім ціскам (CO2, кісларод, азот) здзімае рэшткі адходаў. Лазерная галоўка прыводзіцца ў рух серварухавіком, які кіруецца праграмай, і яна рухаецца па загадзя зададзеным маршруце на матэрыялах, каб выразаць дэталі рознай формы.

Катэгорыі лазерных генератараў (лазерных крыніц)

Святло можна класіфікаваць па чырвонаму, аранжаваму, жоўтаму, зялёнаму і гэтак далей. Яно можа паглынацца або адлюстроўвацца аб'ектамі. Лазернае святло — гэта таксама святло. І лазернае святло з рознай даўжынёй хвалі мае розныя характарыстыкі. Асяроддзе ўзмацнення лазернага генератара, якое пераўтварае электрычнасць у лазер, вызначае даўжыню хвалі, выходную магутнасць і прымяненне лазера. Асяроддзе ўзмацнення можа быць у газападобным, вадкім і цвёрдым стане.

1. Найбольш тыповым газападобным лазерам з'яўляецца CO2-лазер;

2. Найбольш тыповыя цвёрдацельныя лазеры ўключаюць валаконны лазер, YAG-лазер, лазерны дыёд і рубінавы лазер;

3. Лазер у вадкім стане выкарыстоўвае некаторыя вадкасці, такія як арганічны растваральнік, у якасці рабочага асяроддзя для генерацыі лазернага святла.

Розныя матэрыялы паглынаюць лазернае святло рознай даўжыні хвалі. Таму лазерны генератар павінен быць старанна выбраны. Для аўтамабільнай прамысловасці найбольш распаўсюджаным лазерам з'яўляецца валаконны лазер.

Рэжымы працы лазернай крыніцы

Лазерная крыніца часта мае 3 рэжымы працы: бесперапынны рэжым, рэжым мадуляцыі і імпульсны рэжым.

У бесперапынным рэжыме выходная магутнасць лазера пастаянная. Гэта забяспечвае адносна раўнамернае паступленне цяпла ў матэрыялы, таму ён падыходзіць для хуткаснай рэзкі. Гэта можа не толькі павысіць эфектыўнасць працы, але і пагоршыць уплыў зоны цеплавога ўздзеяння.

У рэжыме мадуляцыі выходная магутнасць лазера роўная функцыі хуткасці рэзання. Ён можа падтрымліваць цяпло, якое паступае ў матэрыялы, на адносна нізкім узроўні, абмяжоўваючы магутнасць у кожнай кропцы, каб пазбегнуць нераўнамернага рэзу. Паколькі кіраванне ім крыху складанае, эфектыўнасць працы невысокая, і яго можна выкарыстоўваць толькі кароткі час.

Імпульсны рэжым можна падзяліць на звычайны імпульсны рэжым, рэжым суперімпульса і рэжым суперінтэнсіўнага імпульсу. Але іх асноўныя адрозненні заключаюцца толькі ў інтэнсіўнасці. Карыстальнікі могуць прымаць рашэнне, зыходзячы з асаблівасцей матэрыялаў і дакладнасці канструкцыі.

Карацей кажучы, лазер часта працуе ў бесперапынным рэжыме. Але для дасягнення аптымальнай якасці рэзкі для пэўных тыпаў матэрыялаў неабходна рэгуляваць хуткасць падачы, напрыклад, павелічэнне хуткасці, хуткасць рэзкі і затрымку пры тачэнні. Такім чынам, у бесперапынным рэжыме недастаткова проста знізіць магутнасць. Магутнасць лазера неабходна рэгуляваць, змяняючы імпульс.

Налада параметраў лазернай рэзкі

У залежнасці ад патрабаванняў да прадукту, неабходна пастаянна карэктаваць параметры ў розных умовах працы, каб атрымаць найлепшыя параметры. Намінальная дакладнасць пазіцыянавання лазернай рэзкі можа дасягаць 0,08 мм, а дакладнасць паўторнага пазіцыянавання — да 0,03 мм. Але ў рэальных умовах мінімальны дапушчальны адхіл складае ±0,05 мм для адтуліны і ±0,2 мм для месца адтуліны.

Розныя матэрыялы і розная таўшчыня патрабуюць рознай энергіі плаўлення. Такім чынам, неабходная выходная магутнасць лазера адрозніваецца. У вытворчасці ўладальнікам заводаў неабходна знайсці баланс паміж хуткасцю вытворчасці і якасцю і выбраць падыходную выходную магутнасць і хуткасць рэзання. Такім чынам, зона рэзання можа мець адпаведную энергію, і матэрыялы могуць быць вельмі эфектыўна плаўлены.

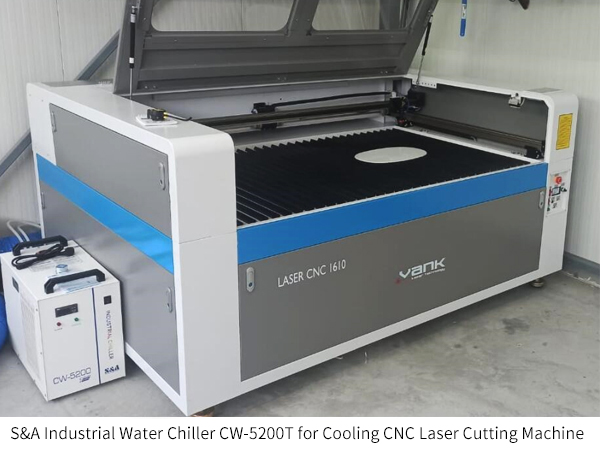

Эфектыўнасць лазернага пераўтварэння электрычнасці ў лазерную энергію складае каля 30%-35%. Гэта азначае, што пры ўваходнай магутнасці каля 4285 Вт~5000 Вт выходная магутнасць складае ўсяго каля 1500 Вт. Фактычнае спажыванне ўваходнай магутнасці значна большае за намінальную выходную магутнасць. Акрамя таго, згодна з законам захавання энергіі, іншая энергія ператвараецца ў цяпло, таму неабходна дадаць прамысловы вадзяны ахаладжальнік .

S&A — надзейны вытворца чылераў з 19-гадовым вопытам работы ў лазернай прамысловасці. Прамысловыя вадзяныя чылеры, якія ён вырабляе, падыходзяць для астуджэння шырокага спектру лазераў. Валакновы лазер, CO2-лазер, УФ-лазер, звышхуткі лазер, лазерны дыёд, YAG-лазер і г.д. Усе чылеры S&A выраблены з правераных часам кампанентаў, каб забяспечыць бездакорную працу, каб карыстальнікі маглі быць упэўнены ў іх выкарыстанні.

![прамысловы ахаладжальнік вады прамысловы ахаладжальнік вады]()