![Beberapa pengetahuan dasar tentang teknologi pemotongan laser 1]()

Pemotongan laser bisa dibilang merupakan teknik pemotongan tercanggih di dunia. Teknik ini mampu memotong material logam maupun non-logam. Baik Anda berkecimpung di industri otomotif, permesinan teknik, maupun peralatan rumah tangga, Anda sering kali dapat melihat jejak pemotongan laser. Pemotongan laser memiliki fitur-fitur seperti manufaktur presisi tinggi, fleksibilitas tinggi, kemampuan memotong bentuk tidak beraturan, dan efisiensi tinggi. Pemotongan laser dapat mengatasi tantangan yang tidak dapat diatasi oleh metode tradisional. Hari ini, kami akan menjelaskan beberapa pengetahuan dasar tentang teknologi pemotongan laser.

Prinsip kerja pemotongan laser

Pemotongan laser dilengkapi dengan generator laser yang memancarkan sinar laser berenergi tinggi. Sinar laser kemudian difokuskan oleh lensa dan membentuk titik cahaya berenergi tinggi yang sangat kecil. Dengan memfokuskan titik cahaya pada lokasi yang tepat, material akan menyerap energi dari sinar laser, kemudian menguap, meleleh, terablasi, atau mencapai titik nyala. Kemudian, udara bantu bertekanan tinggi (CO2, Oksigen, Nitrogen) akan meniup sisa limbah. Kepala laser digerakkan oleh motor servo yang dikendalikan oleh program dan bergerak di sepanjang rute yang telah ditentukan pada material untuk memotong benda kerja dengan berbagai bentuk.

Kategori generator laser (sumber laser)

Cahaya dapat dikategorikan menjadi cahaya merah, cahaya oranye, cahaya kuning, cahaya hijau, dan sebagainya. Cahaya dapat diserap atau dipantulkan oleh benda. Cahaya laser juga merupakan cahaya. Cahaya laser dengan panjang gelombang yang berbeda memiliki karakteristik yang berbeda pula. Media penguat generator laser, yang merupakan media yang mengubah listrik menjadi laser, menentukan panjang gelombang, daya keluaran, dan aplikasi laser. Media penguat dapat berupa gas, cair, atau padat.

1.Laser keadaan gas yang paling umum adalah laser CO2;

2. Laser solid state yang paling umum meliputi laser serat, laser YAG, dioda laser, dan laser ruby;

3.Laser keadaan cair menggunakan beberapa cairan seperti pelarut organik sebagai media kerja untuk menghasilkan cahaya laser.

Material yang berbeda menyerap cahaya laser dengan panjang gelombang yang berbeda pula. Oleh karena itu, generator laser harus dipilih dengan cermat. Untuk industri otomotif, laser yang paling umum digunakan adalah laser serat.

Mode kerja sumber laser

Sumber laser sering kali memiliki 3 mode kerja: mode kontinu, mode modulasi, dan mode pulsa.

Dalam mode kontinu, daya keluaran laser konstan. Hal ini membuat panas yang masuk ke material relatif merata, sehingga cocok untuk pemotongan cepat. Hal ini tidak hanya dapat meningkatkan efisiensi kerja tetapi juga mengurangi efek zona yang terpengaruh panas.

Dalam mode modulasi, daya keluaran laser setara dengan fungsi kecepatan potong. Laser dapat menjaga panas yang masuk ke material pada tingkat yang relatif rendah dengan membatasi daya di setiap titik untuk menghindari tepi pemotongan yang tidak rata. Karena kontrolnya agak rumit, efisiensi kerjanya tidak tinggi dan hanya dapat digunakan dalam waktu singkat.

Mode pulsa dapat dibagi menjadi mode pulsa normal, mode pulsa super, dan mode pulsa super intens. Namun, perbedaan utamanya hanyalah perbedaan intensitas. Pengguna dapat menentukan pilihan berdasarkan karakteristik material dan presisi strukturnya.

Singkatnya, laser seringkali bekerja dalam mode kontinu. Namun, untuk mendapatkan kualitas pemotongan yang optimal, untuk jenis material tertentu, perlu menyesuaikan kecepatan pemakanan, seperti kecepatan naik, kecepatan potong, dan penundaan saat pembubutan. Oleh karena itu, dalam mode kontinu, tidak cukup hanya menurunkan daya. Daya laser harus disesuaikan dengan mengubah pulsa.

Pengaturan parameter pemotongan laser

Sesuai dengan kebutuhan produk yang berbeda, parameter perlu terus disesuaikan dalam berbagai kondisi kerja untuk mendapatkan parameter terbaik. Akurasi posisi nominal pemotongan laser dapat mencapai 0,08 mm, dan akurasi posisi berulang dapat mencapai 0,03 mm. Namun, dalam situasi aktual, toleransi minimumnya adalah ±0,05 mm untuk apertur dan ±0,2 mm untuk lokasi lubang.

Material yang berbeda dan ketebalan yang berbeda membutuhkan energi peleburan yang berbeda pula. Oleh karena itu, daya keluaran laser yang dibutuhkan pun berbeda. Dalam proses produksi, pemilik pabrik perlu menyeimbangkan kecepatan dan kualitas produksi, serta memilih daya keluaran dan kecepatan potong yang tepat. Dengan demikian, area pemotongan dapat memiliki energi yang sesuai dan material dapat dilebur dengan sangat efektif.

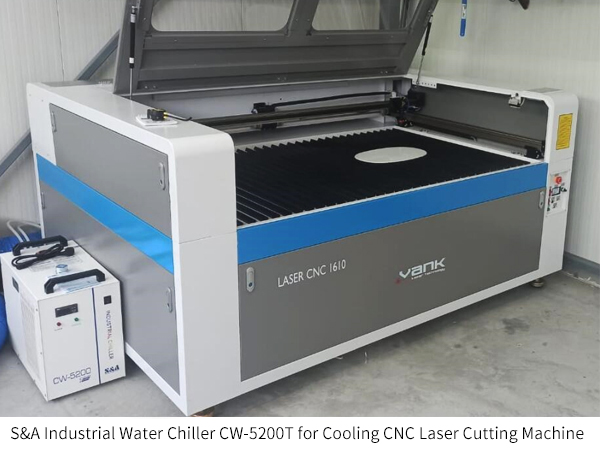

Efisiensi laser dalam mengubah listrik menjadi energi laser adalah sekitar 30%-35%. Artinya, dengan daya input sekitar 4285W-5000W, daya output hanya sekitar 1500W. Konsumsi daya input aktual jauh lebih besar daripada daya output nominal. Selain itu, menurut hukum kekekalan energi, energi lain berubah menjadi panas, sehingga perlu ditambahkan pendingin air industri .

S&A adalah produsen pendingin andal yang telah berpengalaman 19 tahun di industri laser. Pendingin air industri yang diproduksinya cocok untuk mendinginkan berbagai jenis laser. Laser serat, laser CO2, laser UV, laser ultra cepat, laser dioda, laser YAG, dan masih banyak lagi. Semua pendingin S&A dibuat dengan komponen yang telah teruji waktu untuk memastikan pengoperasian bebas masalah sehingga pengguna dapat merasa nyaman menggunakannya.

![pendingin air industri pendingin air industri]()