![Några grundläggande kunskaper om laserskärningsteknik 1]()

Laserskärning är nästan den mest avancerade skärtekniken i världen. Den kan skära både metalliska och icke-metalliska material. Oavsett om du arbetar inom bilindustrin, maskinindustrin eller vitvaruindustrin kan du ofta se spår av laserskärning. Laserskärning har funktioner som hög precisionstillverkning, hög flexibilitet, förmågan att skära oregelbundna former och hög effektivitet. Det kan lösa utmaningar som traditionella metoder inte kunde lösa. Idag ska vi ge dig lite grundläggande kunskaper om laserskärningstekniken.

Arbetsprincip för laserskärning

Laserskärning är utrustad med en lasergenerator som avger en högenergisk laserstråle. Laserstrålen fokuseras sedan av linsen och bildar en mycket liten högenergisk ljusfläck. Genom att fokusera ljusfläcken på lämpliga platser absorberar materialen energin från laserljuset och avdunstar sedan, smälter, ablaterar eller når antändningspunkten. Sedan blåser högtryckshjälpluften (CO2, syre, kväve) bort avfallsresterna. Laserhuvudet drivs av en servomotor som styrs av ett program och rör sig längs den förutbestämda rutten på materialen för att skära ut arbetsstycken av olika former.

Kategorier av lasergeneratorer (laserkällor)

Ljus kan kategoriseras som rött ljus, orange ljus, gult ljus, grönt ljus och så vidare. Det kan absorberas eller reflekteras av objekt. Laserljus är också ljus. Och laserljus med olika våglängder har olika egenskaper. Förstärkningsmediet i lasergeneratorn, det vill säga det medium som omvandlar elektricitet till laser, bestämmer våglängden, uteffekten och laserns tillämpning. Förstärkningsmediet kan vara i gasform, flytande form och fast form.

1. Den vanligaste gastillståndslasern är CO2-laser;

2. De vanligaste fasta tillståndslasrarna inkluderar fiberlaser, YAG-laser, laserdiod och rubinlaser;

3. Flytande laser använder vissa vätskor som organiskt lösningsmedel som arbetsmedium för att generera laserljus.

Olika material absorberar laserljus med olika våglängder. Därför måste lasergeneratorn väljas noggrant. För bilindustrin är fiberlaser den vanligaste lasern.

Laserkällans arbetslägen

Laserkällor har ofta tre arbetslägen: kontinuerligt läge, moduleringsläge och pulsläge.

I kontinuerligt läge är laserns uteffekt konstant. Detta gör att värmen som kommer in i materialen är relativt jämn, så den är lämplig för snabb skärning. Detta kan inte bara förbättra arbetseffektiviteten utan också förvärra effekten av den värmepåverkande zonen.

I moduleringsläge är laserns uteffekt lika med skärhastigheten. Den kan hålla värmen som kommer in i materialen på en relativt låg nivå genom att begränsa effekten vid varje punkt för att undvika ojämn skärkant. Eftersom dess styrning är lite komplicerad är arbetseffektiviteten inte hög och kan bara användas under en kort tid.

Pulsläget kan delas in i normalt pulsläge, superpulsläge och superintensivt pulsläge. Men deras huvudsakliga skillnader är bara skillnaderna i intensitet. Användare kan fatta ett beslut baserat på materialens egenskaper och strukturens precision.

Sammanfattningsvis arbetar laser ofta i kontinuerligt läge. Men för att få optimerad skärkvalitet är det för vissa typer av material nödvändigt att justera matningshastigheten, såsom hastighetsökning, skärhastighet och fördröjning vid svarvning. Därför räcker det inte att bara sänka effekten i kontinuerligt läge. Lasereffekten måste justeras genom att ändra pulsen.

Parameterinställningen för laserskärning

Beroende på olika produktkrav är det nödvändigt att justera parametrarna under olika arbetsförhållanden för att få bästa möjliga parametrar. Den nominella positioneringsnoggrannheten för laserskärning kan vara upp till 0,08 mm och den upprepade positioneringsnoggrannheten kan vara upp till 0,03 mm. Men i den faktiska situationen är den minsta toleransen ±0,05 mm för öppning och ±0,2 mm för hålplacering.

Olika material och olika tjocklekar kräver olika smältenergier. Därför är laserns erforderliga uteffekt olika. I produktionen måste fabriksägare göra en balans mellan produktionshastighet och kvalitet och välja lämplig uteffekt och skärhastighet. Därför kan skärområdet ha lämplig energi och materialen kan smältas mycket effektivt.

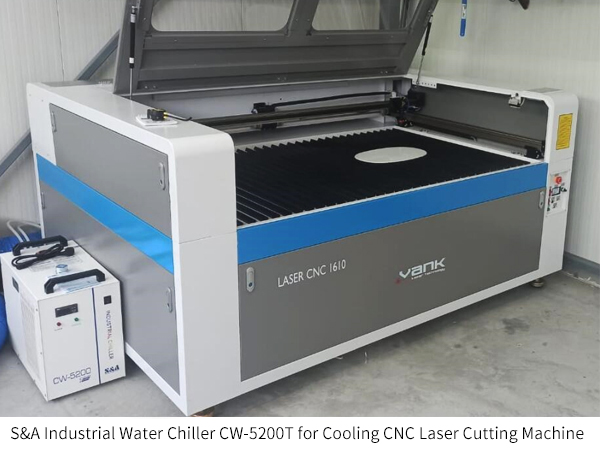

Laserns effektivitet för att omvandla elektricitet till laserenergi är cirka 30–35 %. Det betyder att med en ineffekt på cirka 4285 W–5000 W är utgångseffekten endast cirka 1500 W. Den faktiska ineffektförbrukningen är mycket större än den nominella utgångseffekten. Dessutom, enligt lagen om energins bevarande, omvandlas annan energi till värme, så det är nödvändigt att installera en industriell vattenkylare .

S&A är en pålitlig tillverkare av kylaggregat med 19 års erfarenhet inom laserindustrin. De industriella vattenkylaggregat som de producerar är lämpliga för kylning av en mängd olika lasrar. Fiberlaser, CO2-laser, UV-laser, ultrasnabb laser, laserdiod, YAG-laser, för att nämna några. Alla S&A kylaggregat är konstruerade med beprövade komponenter för att säkerställa problemfri drift så att användarna kan vara trygga med att använda dem.

![industriell vattenkylare industriell vattenkylare]()