![Noe grunnleggende kunnskap om laserskjæringsteknologi 1]()

Laserskjæring er nesten den mest avanserte skjæreteknikken i verden. Den kan skjære i både metalliske og ikke-metalliske materialer. Enten du jobber i bilindustrien, maskinindustrien eller hvitevareindustrien, kan du ofte se spor av laserskjæring. Laserskjæring har funksjoner som høy presisjonsproduksjon, høy fleksibilitet, evnen til å skjære i uregelmessige former og høy effektivitet. Det kan løse utfordringer som tradisjonelle metoder ikke kunne løse. I dag skal vi gi deg litt grunnleggende kunnskap om laserskjæreteknologi.

Arbeidsprinsipp for laserskjæring

Laserskjæring er utstyrt med en lasergenerator som sender ut en høyenergilaserstråle. Laserstrålen vil deretter bli fokusert av linsen og danne en svært liten høyenergilysflekk. Ved å fokusere lysflekken på passende steder, vil materialene absorbere energien fra laserlyset og deretter fordampe, smelte, ablatere eller nå tennpunktet. Deretter vil høytrykkshjelpeluften (CO2, oksygen, nitrogen) blåse bort avfallsrestene. Laserhodet drives av en servomotor som styres av et program, og den beveger seg langs den forhåndsbestemte ruten på materialene for å skjære ut arbeidsstykker i forskjellige former.

Kategorier av lasergeneratorer (laserkilder)

Lys kan kategoriseres som rødt lys, oransje lys, gult lys, grønt lys og så videre. Det kan absorberes eller reflekteres av objekter. Laserlys er også lys. Og laserlys med ulik bølgelengde har forskjellige egenskaper. Forsterkningsmediet til lasergeneratoren, som er mediet som omdanner elektrisitet til laser, bestemmer bølgelengden, utgangseffekten og anvendelsen av laseren. Og forsterkningsmediet kan være gassformig, flytende og fast form.

1. Den vanligste gasstilstandslaseren er CO2-laser;

2. De mest typiske faststofflaserne inkluderer fiberlaser, YAG-laser, laserdiode og rubinlaser;

3. Flytende lasere bruker noen væsker som organisk løsemiddel som arbeidsmedium for å generere laserlys.

Ulike materialer absorberer laserlys med forskjellige bølgelengder. Derfor må lasergeneratoren velges nøye. For bilindustrien er fiberlaser den mest brukte laseren.

Arbeidsmodusene til laserkilden

Laserkilder har ofte tre arbeidsmoduser: kontinuerlig modus, modulasjonsmodus og pulsmodus.

I kontinuerlig modus er laserens utgangseffekt konstant. Dette gjør at varmen som kommer inn i materialene er relativt jevn, slik at den er egnet for hurtigskjæring. Dette kan ikke bare forbedre arbeidseffektiviteten, men også forverre effekten av varmepåvirkende soner.

I modulasjonsmodus er laserens utgangseffekt lik funksjonen til skjærehastigheten. Den kan holde varmen som kommer inn i materialene på et relativt lavt nivå ved å begrense effekten på hvert punkt for å unngå ujevn skjærekant. Siden kontrollen er litt komplisert, er arbeidseffektiviteten ikke høy og kan bare brukes i en kort periode.

Pulsmodus kan deles inn i normal pulsmodus, superpulsmodus og superintens pulsmodus. Men hovedforskjellene er bare forskjellene i intensitet. Brukere kan ta en avgjørelse basert på materialenes egenskaper og strukturens presisjon.

Kort sagt, lasere fungerer ofte i kontinuerlig modus. Men for å få optimalisert skjærekvalitet, er det for visse typer materialer nødvendig å justere matehastigheten, for eksempel hastighetsøkning, hastighetskutt og forsinkelse ved dreiing. Derfor er det ikke nok å bare redusere effekten i kontinuerlig modus. Lasereffekten må justeres ved å endre pulsen.

Parameterinnstillingen for laserskjæring

I henhold til ulike produktkrav er det nødvendig å justere parametrene under ulike arbeidsforhold for å få de beste parametrene. Den nominelle posisjoneringsnøyaktigheten for laserskjæring kan være opptil 0,08 mm, og gjentatt posisjoneringsnøyaktighet kan være opptil 0,03 mm. Men i den faktiske situasjonen er minimumstoleransen ±0,05 mm for åpning og ±0,2 mm for hullplassering.

Ulike materialer og ulik tykkelse krever ulik smelteenergi. Derfor er den nødvendige utgangseffekten til laseren forskjellig. I produksjonen må fabrikkeiere finne en balanse mellom produksjonshastighet og kvalitet og velge passende utgangseffekt og skjærehastighet. Derfor kan skjæreområdet ha passende energi, og materialene kan smeltes svært effektivt.

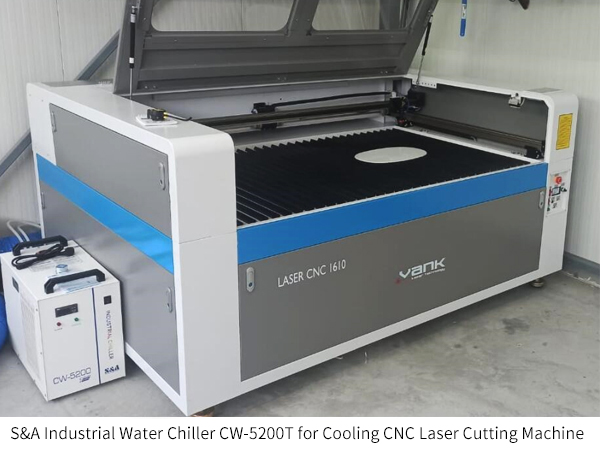

Effektiviteten ved omdanning av elektrisitet til laserenergi med laser er rundt 30–35 %. Det betyr at med en inngangseffekt på rundt 4285 W–5000 W er utgangseffekten bare rundt 1500 W. Det faktiske inngangseffektforbruket er mye større enn den nominelle utgangseffekten. Dessuten, i henhold til energiloven, omdannes annen energi til varme, så det er nødvendig å legge til en industriell vannkjøler .

S&A er en pålitelig produsent av kjølere med 19 års erfaring innen laserindustrien. De industrielle vannkjølerne de produserer er egnet for kjøling av et bredt utvalg av lasere. Fiberlaser, CO2-laser, UV-laser, ultrahurtig laser, laserdiode og YAG-laser, for å nevne noen. Alle S&A-kjølerne er konstruert med tidstestede komponenter for å sikre problemfri drift, slik at brukerne kan være trygge når de bruker dem.

![industriell vannkjøler industriell vannkjøler]()