![Základné znalosti o technológii laserového rezania 1]()

Rezanie laserom je takmer najpokročilejšia technika rezania na svete. Dokáže rezať kovové aj nekovové materiály. Či už pracujete v automobilovom priemysle, strojárstve alebo priemysle domácich spotrebičov, často môžete vidieť stopy laserového rezania. Rezanie laserom v sebe spája vlastnosti, ako je vysoká presnosť výroby, vysoká flexibilita, schopnosť rezať nepravidelné tvary a vysoká účinnosť. Dokáže vyriešiť problémy, ktoré tradičné metódy nedokázali vyriešiť. Dnes vám povieme základné informácie o technológii laserového rezania.

Princíp fungovania laserového rezania

Rezanie laserom je vybavené laserovým generátorom, ktorý vyžaruje laserový lúč s vysokou energiou. Laserový lúč je potom zaostrený šošovkou a vytvorí veľmi malú svetelnú bodku s vysokou energiou. Zaostrením svetelnej bodky na vhodné miesta materiály absorbujú energiu z laserového svetla a potom sa odparia, roztavia, ablujú alebo dosiahnu bod vznietenia. Potom vysokotlakový pomocný vzduch (CO2, kyslík, dusík) odfúkne zvyšky odpadu. Laserová hlava je poháňaná servomotorom, ktorý je riadený programom a pohybuje sa po vopred určenej trase na materiáloch, aby vyrezala obrobky rôznych tvarov.

Kategórie laserových generátorov (laserových zdrojov)

Svetlo možno rozdeliť na červené, oranžové, žlté, zelené atď. Môže byť absorbované alebo odrážané objektmi. Laserové svetlo je tiež svetlo. A laserové svetlo s rôznou vlnovou dĺžkou má rôzne vlastnosti. Ziskové médium laserového generátora, ktoré premieňa elektrinu na laser, určuje vlnovú dĺžku, výstupný výkon a použitie lasera. Ziskové médium môže byť v plynnom, kvapalnom a pevnom skupenstve.

1. Najtypickejším plynným laserom je CO2 laser;

2. Najtypickejšími lasermi v pevnej fáze sú vláknový laser, YAG laser, laserová dióda a rubínový laser;

3. Kvapalný laser používa ako pracovné médium na generovanie laserového svetla niektoré kvapaliny, ako napríklad organické rozpúšťadlo.

Rôzne materiály absorbujú laserové svetlo rôznych vlnových dĺžok. Preto je potrebné starostlivo vyberať laserový generátor. V automobilovom priemysle sa najčastejšie používa vláknový laser.

Pracovné režimy laserového zdroja

Laserový zdroj má často 3 pracovné režimy: kontinuálny režim, modulačný režim a pulzný režim.

V kontinuálnom režime je výstupný výkon laseru konštantný. Vďaka tomu je teplo vstupujúce do materiálov relatívne rovnomerné, takže je vhodné pre rýchle rezanie. To môže nielen zlepšiť pracovnú účinnosť, ale aj zhoršiť vplyv zóny ovplyvňujúcej teplo.

V modulačnom režime sa výstupný výkon laseru rovná funkcii rýchlosti rezania. Dokáže udržiavať teplo vstupujúce do materiálov na relatívne nízkej úrovni obmedzením výkonu v každom bode, aby sa predišlo nerovnomernému rezu. Keďže jeho ovládanie je trochu komplikované, pracovná účinnosť nie je vysoká a možno ho použiť len krátkodobo.

Pulzný režim možno rozdeliť na normálny pulzný režim, super pulzný režim a super intenzívny pulzný režim. Ich hlavné rozdiely sú však iba v rozdieloch v intenzite. Používatelia sa môžu rozhodnúť na základe vlastností materiálov a presnosti konštrukcie.

Stručne povedané, laser často pracuje v kontinuálnom režime. Aby sa však dosiahla optimalizovaná kvalita rezania, je pri určitých druhoch materiálov potrebné upraviť rýchlosť posuvu, ako je zvýšenie rýchlosti, rýchlosť rezu a oneskorenie pri sústružení. Preto v kontinuálnom režime nestačí len znížiť výkon. Výkon laseru je potrebné upraviť zmenou impulzov.

Nastavenie parametrov laserového rezania

Podľa rôznych požiadaviek na produkt je potrebné neustále upravovať parametre za rôznych pracovných podmienok, aby sa dosiahli najlepšie parametre. Nominálna presnosť polohovania pri laserovom rezaní môže byť až 0,08 mm a opakovaná presnosť polohovania môže byť až 0,03 mm. V skutočnej situácii je však minimálna tolerancia ±0,05 mm pre otvor a ±0,2 mm pre miesto otvoru.

Rôzne materiály a rôzne hrúbky vyžadujú rôznu energiu tavenia. Preto je požadovaný výstupný výkon laseru rôzny. Vo výrobe musia majitelia tovární nájsť rovnováhu medzi rýchlosťou výroby a kvalitou a zvoliť vhodný výstupný výkon a rýchlosť rezania. Vďaka tomu môže mať rezaná oblasť vhodnú energiu a materiály sa dajú veľmi efektívne taviť.

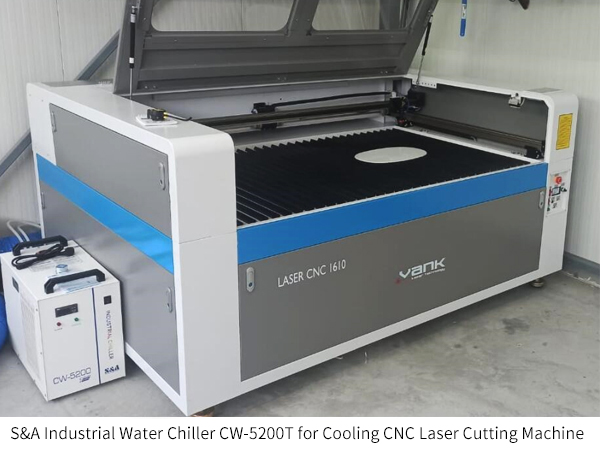

Účinnosť, s akou laser premieňa elektrinu na laserovú energiu, je približne 30 % – 35 %. To znamená, že pri vstupnom výkone približne 4 285 W až 5 000 W je výstupný výkon iba približne 1 500 W. Skutočná spotreba vstupného výkonu je oveľa väčšia ako nominálny výstupný výkon. Okrem toho sa podľa zákona zachovania energie iná energia premieňa na teplo, takže je potrebné pridať priemyselný vodný chladič .

S&A je spoľahlivý výrobca chladiacich jednotiek s 19-ročnými skúsenosťami v laserovom priemysle. Priemyselné vodné chladiče, ktoré vyrába, sú vhodné na chladenie širokej škály laserov. Vláknový laser, CO2 laser, UV laser, ultrarýchly laser, laserová dióda, YAG laser, aby sme vymenovali aspoň niektoré. Všetky chladiace jednotky S&A sú skonštruované s overenými komponentmi, aby sa zabezpečila bezproblémová prevádzka, takže používatelia sa môžu spoľahnúť na ich používanie.

![priemyselný chladič vody priemyselný chladič vody]()