![Enkele basiskennis van lasersnijtechnologie 1]()

Lasersnijden is bijna de meest geavanceerde snijtechniek ter wereld. Het is geschikt voor het snijden van zowel metalen als niet-metalen materialen. Of u nu in de auto-industrie, machinebouw of huishoudelijke apparatenindustrie werkt, u ziet vaak de sporen van lasersnijden. Lasersnijden combineert kenmerken zoals hoge productieprecisie, hoge flexibiliteit, de mogelijkheid om onregelmatige vormen te snijden en hoge efficiëntie. Het kan de uitdagingen oplossen die traditionele methoden niet konden oplossen. Vandaag gaan we u wat basiskennis over lasersnijtechnologie bijbrengen.

Werkingsprincipe van lasersnijden

Lasersnijden is uitgerust met een lasergenerator die een laserstraal met hoge energie uitzendt. De laserstraal wordt vervolgens door de lens gefocusseerd en vormt een zeer kleine, energierijke lichtvlek. Door de lichtvlek op de juiste plaatsen te focussen, absorberen de materialen de energie van het laserlicht en verdampen, smelten, ablateren of bereiken het ontstekingspunt. Vervolgens blaast de hogedruk-hulplucht (CO2, zuurstof, stikstof) het afval weg. De laserkop wordt aangestuurd door een servomotor die geprogrammeerd wordt en langs een vooraf bepaalde route over het materiaal beweegt om werkstukken van verschillende vormen uit te snijden.

Categorieën van lasergeneratoren (laserbronnen)

Licht kan worden onderverdeeld in rood licht, oranje licht, geel licht, groen licht, enzovoort. Het kan door objecten worden geabsorbeerd of gereflecteerd. Laserlicht is ook licht. Laserlicht met verschillende golflengtes heeft verschillende eigenschappen. Het versterkingsmedium van de lasergenerator, het medium dat elektriciteit omzet in laser, bepaalt de golflengte, het uitgangsvermogen en de toepassing van de laser. Het versterkingsmedium kan gasvormig, vloeibaar en vast zijn.

1. De meest typische gastoestandlaser is de CO2-laser;

2. De meest voorkomende vastestoflasers zijn de vezellaser, de YAG-laser, de laserdiode en de robijnlaser;

3. Vloeibare lasers gebruiken vloeistoffen, zoals organische oplosmiddelen, als werkmedium om laserlicht te genereren.

Verschillende materialen absorberen laserlicht van verschillende golflengtes. Daarom moet de lasergenerator zorgvuldig worden geselecteerd. Voor de auto-industrie is de meest gebruikte laser de fiberlaser.

De werkmodi van de laserbron

Laserbronnen hebben vaak 3 werkingsmodi: continue modus, modulatiemodus en pulsmodus.

In de continumodus is het uitgangsvermogen van de laser constant. Hierdoor komt de warmte die het materiaal binnendringt relatief gelijkmatig binnen, waardoor het geschikt is voor snel snijden. Dit kan niet alleen de werkefficiëntie verbeteren, maar ook de invloed van de warmte-invloedszone verergeren.

In de modulatiemodus is het uitgangsvermogen van de laser gelijk aan de snijsnelheid. De laser kan de warmte die in het materiaal komt relatief laag houden door het vermogen per punt te beperken om een ongelijkmatige snijkant te voorkomen. Omdat de bediening enigszins complex is, is de werkefficiëntie niet hoog en kan de laser slechts gedurende korte tijd worden gebruikt.

De pulsmodus kan worden onderverdeeld in de normale pulsmodus, de superpulsmodus en de superintense pulsmodus. Hun belangrijkste verschillen zitten echter alleen in de intensiteit. Gebruikers kunnen een beslissing nemen op basis van de materiaaleigenschappen en de precisie van de structuur.

Kortom, lasers werken vaak in de continue modus. Om de optimale snijkwaliteit te bereiken, is het echter voor bepaalde soorten materiaal noodzakelijk om de snijsnelheid aan te passen, zoals de snelheidsverhoging, de snijsnelheid en de vertraging bij het draaien. Daarom is het in de continue modus niet voldoende om alleen het vermogen te verlagen. Het laservermogen moet worden aangepast door de puls te wijzigen.

De parameterinstelling lasersnijden

Afhankelijk van de productvereisten is het noodzakelijk om de parameters onder verschillende werkomstandigheden voortdurend aan te passen om de beste parameters te verkrijgen. De nominale positioneringsnauwkeurigheid van lasersnijden kan oplopen tot 0,08 mm en de herhaalnauwkeurigheid tot 0,03 mm. In de praktijk bedraagt de minimale tolerantie echter ±0,05 mm voor de opening en ±0,2 mm voor de gatlocatie.

Verschillende materialen en diktes vereisen verschillende smeltenergie. Daarom is het benodigde uitgangsvermogen van de laser ook verschillend. Tijdens de productie moeten fabriekseigenaren een balans vinden tussen productiesnelheid en kwaliteit en het juiste uitgangsvermogen en de juiste snijsnelheid selecteren. Zo kan het snijgebied de juiste energie krijgen en kunnen de materialen zeer effectief worden gesmolten.

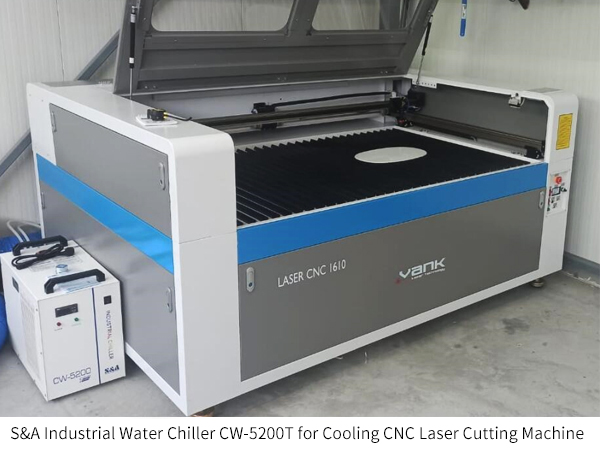

De efficiëntie waarmee lasers elektriciteit omzetten in laserenergie ligt rond de 30%-35%. Dat betekent dat bij een ingangsvermogen van ongeveer 4285W~5000W het uitgangsvermogen slechts ongeveer 1500W bedraagt. Het werkelijke opgenomen vermogen is veel hoger dan het nominale uitgangsvermogen. Bovendien wordt volgens de wet van behoud van energie ook andere energie omgezet in warmte, waardoor het noodzakelijk is om een industriële waterkoeler toe te voegen.

S&A is een betrouwbare fabrikant van koelmachines met 19 jaar ervaring in de laserindustrie. De industriële waterkoelmachines die het bedrijf produceert, zijn geschikt voor het koelen van een breed scala aan lasers. Denk bijvoorbeeld aan fiberlasers, CO2-lasers, UV-lasers, ultrasnelle lasers, laserdioden en YAG-lasers. Alle S&A koelmachines zijn gebouwd met beproefde componenten om een probleemloze werking te garanderen, zodat gebruikers er met een gerust hart mee kunnen werken.

![industriële waterkoeler industriële waterkoeler]()