![آشنایی مقدماتی با فناوری برش لیزری 1]()

برش لیزری تقریباً پیشرفتهترین تکنیک برش در جهان است. این تکنیک قادر به برش مواد فلزی و غیرفلزی است. چه در صنعت خودرو، ماشینآلات مهندسی یا صنعت لوازم خانگی باشید، اغلب میتوانید ردپای برش لیزری را ببینید. برش لیزری شامل ویژگیهایی مانند تولید با دقت بالا، انعطافپذیری بالا، توانایی برش اشکال نامنظم و راندمان بالا است. این روش میتواند چالشهایی را که روشهای سنتی قادر به حل آنها نبودند، حل کند. امروز، قصد داریم برخی از دانشهای اولیه در مورد فناوری برش لیزری را برای شما بیان کنیم.

اصل کار برش لیزری

برش لیزری مجهز به یک ژنراتور لیزر است که پرتو لیزر پرانرژی ساطع میکند. سپس پرتو لیزر توسط لنز متمرکز شده و یک نقطه نورانی بسیار کوچک با انرژی بالا تشکیل میدهد. با متمرکز کردن نقطه نورانی در مکانهای مناسب، مواد انرژی نور لیزر را جذب کرده و سپس تبخیر، ذوب، فرسایش یا به نقطه اشتعال میرسند. سپس هوای کمکی پرفشار (CO2، اکسیژن، نیتروژن) پسماند را از بین میبرد. سر لیزر توسط یک سروو موتور که توسط برنامه کنترل میشود، هدایت میشود و در طول مسیر از پیش تعیینشده روی مواد حرکت میکند تا قطعات کاری با اشکال مختلف را برش دهد.

دسته بندی ژنراتورهای لیزر (منابع لیزر)

نور را میتوان به نور قرمز، نور نارنجی، نور زرد، نور سبز و غیره طبقهبندی کرد. نور میتواند توسط اجسام جذب یا منعکس شود. نور لیزر نیز نور است. و نور لیزر با طول موجهای مختلف، ویژگیهای متفاوتی دارد. محیط تقویت مولد لیزر که محیطی است که الکتریسیته را به لیزر تبدیل میکند، طول موج، توان خروجی و کاربرد لیزر را تعیین میکند. و محیط تقویت میتواند حالت گاز، حالت مایع و حالت جامد باشد.

۱. رایجترین لیزر حالت گازی، لیزر CO2 است؛

۲. رایجترین لیزرهای حالت جامد شامل لیزر فیبری، لیزر YAG، لیزر دیودی و لیزر یاقوتی هستند؛

لیزر حالت مایع از برخی مایعات مانند حلال آلی به عنوان محیط کار برای تولید نور لیزر استفاده میکند.

مواد مختلف نور لیزر با طول موجهای مختلف را جذب میکنند. بنابراین، مولد لیزر باید با دقت انتخاب شود. برای صنعت خودرو، رایجترین لیزر مورد استفاده، لیزر فیبری است.

حالتهای کاری منبع لیزر

منبع لیزر اغلب دارای 3 حالت کاری است: حالت پیوسته، حالت مدولاسیون و حالت پالس.

در حالت پیوسته، توان خروجی لیزر ثابت است. این باعث میشود گرمای ورودی به مواد نسبتاً یکنواخت باشد، بنابراین برای برش سریع مناسب است. این امر نه تنها میتواند راندمان کار را بهبود بخشد، بلکه میتواند اثر ناحیه مؤثر بر گرما را نیز بدتر کند.

در حالت مدولاسیون، توان خروجی لیزر برابر با تابع سرعت برش است. این دستگاه میتواند با محدود کردن توان در هر نقطه، گرمای ورودی به مواد را در سطح نسبتاً پایینی حفظ کند تا از لبه برش ناهموار جلوگیری شود. از آنجایی که کنترل آن کمی پیچیده است، راندمان کار بالا نیست و فقط برای مدت کوتاهی قابل استفاده است.

حالت پالس را میتوان به حالت پالس معمولی، حالت پالس فوقالعاده و حالت پالس فوقالعاده شدید تقسیم کرد. اما تفاوت اصلی آنها فقط تفاوت در شدت است. کاربران میتوانند بر اساس ویژگیهای مواد و دقت ساختار تصمیم بگیرند.

خلاصه اینکه، لیزر اغلب در حالت پیوسته کار میکند. اما برای دستیابی به کیفیت برش بهینه، برای انواع خاصی از مواد، تنظیم سرعت پیشروی، مانند افزایش سرعت، کاهش سرعت و تأخیر در هنگام چرخش ضروری است. بنابراین، در حالت پیوسته، فقط کاهش قدرت کافی نیست. قدرت لیزر باید با تغییر پالس تنظیم شود.

تنظیم پارامتر برش لیزری

با توجه به نیازهای مختلف محصول، لازم است پارامترها را تحت شرایط کاری مختلف تنظیم کنید تا به بهترین پارامترها برسید. دقت موقعیتیابی اسمی برش لیزری میتواند تا 0.08 میلیمتر و دقت موقعیتیابی مکرر میتواند تا 0.03 میلیمتر باشد. اما در شرایط واقعی، حداقل تلرانس برای دهانه ±0.05 میلیمتر و برای محل سوراخ ±0.2 میلیمتر است.

مواد مختلف و ضخامتهای مختلف به انرژی ذوب متفاوتی نیاز دارند. بنابراین، توان خروجی مورد نیاز لیزر متفاوت است. در تولید، صاحبان کارخانه باید بین سرعت تولید و کیفیت تعادل برقرار کنند و توان خروجی و سرعت برش مناسب را انتخاب کنند. بنابراین، ناحیه برش میتواند انرژی مناسبی داشته باشد و مواد میتوانند به طور بسیار موثری ذوب شوند.

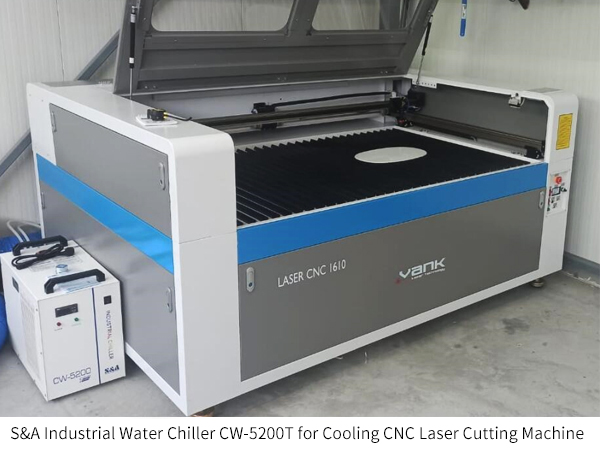

راندمان تبدیل برق به انرژی لیزر توسط لیزر حدود 30 تا 35 درصد است. این بدان معناست که با توان ورودی حدود 4285 وات تا 5000 وات، توان خروجی تنها حدود 1500 وات است. مصرف واقعی توان ورودی بسیار بیشتر از توان خروجی اسمی است. علاوه بر این، طبق قانون پایستگی انرژی، سایر انرژیها به گرما تبدیل میشوند، بنابراین لازم است یک چیلر آب صنعتی اضافه شود.

S&A یک تولیدکننده چیلر قابل اعتماد است که 19 سال تجربه در صنعت لیزر دارد. چیلرهای آبی صنعتی که این شرکت تولید میکند برای خنک کردن طیف گستردهای از لیزرها مناسب هستند. لیزر فیبر، لیزر CO2، لیزر UV، لیزر فوق سریع، لیزر دیودی، لیزر YAG، تنها چند نمونه از این موارد هستند. تمام چیلرهای S&A با قطعات آزمایششده در طول زمان ساخته شدهاند تا عملکرد بدون مشکل آنها تضمین شود تا کاربران بتوانند با خیال راحت از آنها استفاده کنند.

![چیلر آب صنعتی چیلر آب صنعتی]()