![ידע בסיסי בטכנולוגיית חיתוך לייזר 1]()

חיתוך בלייזר הוא כמעט טכניקת החיתוך המתקדמת ביותר בעולם. היא מסוגלת לחתוך חומרים מתכתיים וחומרים שאינם מתכתיים כאחד. בין אם אתם עובדים בתעשיית הרכב, מכונות הנדסיות או מכשירי חשמל ביתיים, לעתים קרובות ניתן לראות את עקבות חיתוך הלייזר. חיתוך בלייזר משלב תכונות כמו ייצור בדיוק גבוה, גמישות גבוהה, יכולת חיתוך צורות לא סדירות ויעילות גבוהה. הוא יכול לפתור את האתגרים ששיטות מסורתיות לא יכלו לפתור. היום, נלמד אתכם קצת ידע בסיסי על טכנולוגיית חיתוך הלייזר.

עקרון העבודה של חיתוך לייזר

חיתוך בלייזר מצויד בגנרטור לייזר הפולט קרן לייזר בעלת אנרגיה גבוהה. קרן הלייזר תתמקד לאחר מכן על ידי העדשה ותיצור נקודת אור זעירה מאוד בעלת אנרגיה גבוהה. על ידי מיקוד נקודת האור במקומות המתאימים, החומרים יספגו את האנרגיה מאור הלייזר ולאחר מכן יתאדו, יימסו, יתפרקו או יגיעו לנקודת ההצתה. לאחר מכן, אוויר עזר בלחץ גבוה (CO2, חמצן, חנקן) ינשוף את שאריות הפסולת. ראש הלייזר מונע על ידי מנוע סרוו הנשלט על ידי תוכנה והוא נע לאורך המסלול שנקבע מראש על החומרים על מנת לחתוך חלקי עבודה בצורות שונות.

קטגוריות של גנרטורי לייזר (מקורות לייזר)

ניתן לסווג אור לאור אדום, אור כתום, אור צהוב, אור ירוק וכן הלאה. הוא יכול להיספג או להוחזר על ידי עצמים. אור לייזר הוא גם אור. ולאור לייזר עם אורך גל שונה יש מאפיינים שונים. אמצעי ההגבר של מחולל הלייזר, שהוא המדיום שהופך חשמל ללייזר, קובע את אורך הגל, עוצמת המוצא והיישום של הלייזר. ומדיום ההגבר יכול להיות במצב גז, מצב נוזלי ומצב מוצק.

1. לייזר מצב הגז האופייני ביותר הוא לייזר CO2;

2. לייזר מצב מוצק האופייני ביותר כולל לייזר סיבים, לייזר YAG, לייזר דיודה ולייזר רובי;

3. לייזר במצב נוזלי משתמש בנוזלים מסוימים כמו ממס אורגני כמדיום עבודה כדי לייצר אור לייזר.

חומרים שונים סופגים אור לייזר באורכי גל שונים. לכן, יש לבחור בקפידה את מחולל הלייזר. עבור תעשיית הרכב, הלייזר הנפוץ ביותר הוא לייזר סיב.

מצבי העבודה של מקור הלייזר

למקור לייזר יש לרוב 3 מצבי עבודה: מצב רציף, מצב אפנון ומצב פולס.

במצב רציף, עוצמת המוצא של הלייזר קבועה. זה הופך את החום הנכנס לחומרים לאחיד יחסית, ולכן הוא מתאים לחיתוך מהיר. זה יכול לא רק לשפר את יעילות העבודה אלא גם להחמיר את השפעת האזור המשפיע על החום.

במצב אפנון, עוצמת המוצא של הלייזר שווה לפונקציית מהירות החיתוך. הוא יכול לשמור על החום הנכנס לחומרים ברמה נמוכה יחסית על ידי הגבלת ההספק בכל נקודה על מנת למנוע קצה חיתוך לא אחיד. מכיוון שהשליטה בו מעט מסובכת, יעילות העבודה אינה גבוהה וניתן להשתמש בו לזמן קצר בלבד.

ניתן לחלק את מצב הדופק למצב דופק רגיל, מצב דופק סופר ומצב דופק סופר אינטנסיבי. אך ההבדלים העיקריים ביניהם הם רק הבדלי העוצמה. משתמשים יכולים לקבל החלטה על סמך מאפייני החומרים ודיוק המבנה.

לסיכום, לייזר עובד לרוב במצב רציף. אך על מנת לקבל את איכות החיתוך האופטימלית, עבור סוגים מסוימים של חומרים, יש צורך להתאים את מהירות ההזנה, כגון הגברת המהירות, מהירות החיתוך והשהיית הסיבוב. לכן, במצב רציף, לא מספיק רק להוריד את ההספק. יש להתאים את עוצמת הלייזר על ידי שינוי הפולס.

חיתוך בלייזר עם הגדרת פרמטרים

בהתאם לדרישות מוצר שונות, יש צורך להתאים שוב ושוב את הפרמטרים תחת תנאי עבודה שונים כדי לקבל את הפרמטרים הטובים ביותר. דיוק המיקום הנומינלי של חיתוך לייזר יכול להיות עד 0.08 מ"מ ודיוק המיקום החוזר יכול להיות עד 0.03 מ"מ. אך במצב בפועל, הסבילות המינימלית היא כ-±0.05 מ"מ עבור צמצם ו-±0.2 מ"מ עבור מיקום החור.

חומרים שונים ועוביים שונים דורשים אנרגיית התכה שונה. לכן, עוצמת הפלט הנדרשת של הלייזר שונה. בייצור, בעלי מפעלים צריכים לאזן בין מהירות הייצור לאיכות ולבחור את עוצמת הפלט ומהירות החיתוך המתאימים. לכן, אזור החיתוך יכול לקבל אנרגיה מתאימה והחומרים יוכלו להתיך ביעילות רבה.

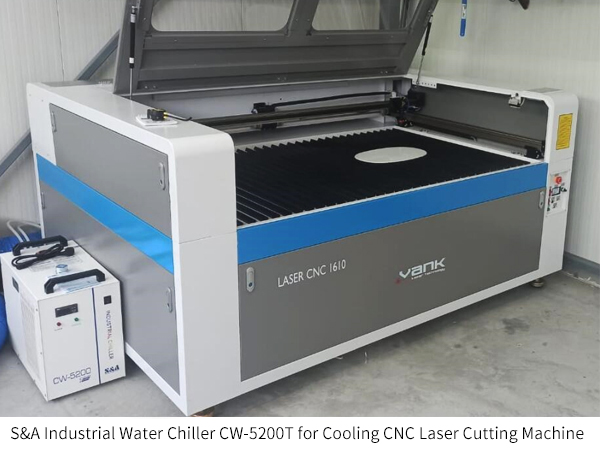

היעילות שבה לייזר הופך חשמל לאנרגיית לייזר היא כ-30%-35%. משמעות הדבר היא שעם הספק קלט של כ-4285W~5000W, הספק המוצא הוא רק כ-1500W. צריכת החשמל בפועל גדולה בהרבה מהספק המוצא הנומינלי. בנוסף, על פי חוק שימור האנרגיה, אנרגיה אחרת הופכת לחום, ולכן יש צורך להוסיף מצנן מים תעשייתי .

S&A היא יצרנית צ'ילרים אמינה בעלת 19 שנות ניסיון בתעשיית הלייזר. צ'ילרי המים התעשייתיים שהיא מייצרת מתאימים לקירור מגוון רחב של לייזרים. לייזר סיב, לייזר CO2, לייזר UV, לייזר אולטרה מהיר, דיודת לייזר, לייזר YAG, ועוד. כל הצ'ילרים של S&A בנויים עם רכיבים שנבדקו בזמן כדי להבטיח פעולה ללא בעיות, כך שהמשתמשים יכולים להיות שקטים בעת השימוש בהם.

![צ'ילר מים תעשייתי צ'ילר מים תעשייתי]()