![Neka osnovna znanja o tehnologiji laserskog rezanja 1]()

Lasersko rezanje je gotovo najnaprednija tehnika rezanja na svijetu. Sposobna je za rezanje i metalnih i nemetalnih materijala. Bilo da radite u automobilskoj industriji, industriji inženjerskih mašina ili industriji kućanskih aparata, često možete vidjeti tragove laserskog rezanja. Lasersko rezanje uključuje karakteristike poput visoke preciznosti proizvodnje, visoke fleksibilnosti, mogućnosti rezanja nepravilnih oblika i visoke efikasnosti. Može riješiti izazove koje tradicionalne metode nisu mogle riješiti. Danas ćemo vam reći neka osnovna znanja o tehnologiji laserskog rezanja.

Princip rada laserskog rezanja

Lasersko rezanje je opremljeno laserskim generatorom koji emituje laserski snop visoke energije. Laserski snop će zatim biti fokusiran sočivom i formirati vrlo malu svjetlosnu tačku visoke energije. Fokusiranjem svjetlosne tačke na odgovarajuća mjesta, materijali će apsorbovati energiju laserske svjetlosti, a zatim isparavati, topiti se, ablirati ili dostići tačku paljenja. Zatim će pomoćni vazduh visokog pritiska (CO2, kiseonik, azot) otpuhati ostatke otpada. Lasersku glavu pokreće servo motor kojim upravlja program i on se kreće duž unaprijed određene rute na materijalima kako bi izrezao radne komade različitih oblika.

Kategorije laserskih generatora (laserskih izvora)

Svjetlost se može kategorizirati na crveno svjetlo, narandžasto svjetlo, žuto svjetlo, zeleno svjetlo i tako dalje. Objekti je mogu apsorbirati ili reflektirati. Laserska svjetlost je također svjetlost. Laserska svjetlost s različitim valnim duljinama ima različite karakteristike. Medij za pojačanje laserskog generatora, koji pretvara električnu energiju u laser, određuje valnu dužinu, izlaznu snagu i primjenu lasera. Medij za pojačanje može biti u plinovitom, tekućem i čvrstom stanju.

1. Najtipičniji laser u gasovitom stanju je CO2 laser;

2. Najtipičniji laseri u čvrstom stanju uključuju vlaknasti laser, YAG laser, lasersku diodu i rubinski laser;

3. Laseri u tečnom stanju koriste neke tečnosti poput organskih rastvarača kao radni medij za generisanje laserske svjetlosti.

Različiti materijali apsorbiraju lasersku svjetlost različitih valnih duljina. Stoga se laserski generator mora pažljivo odabrati. Za automobilsku industriju najčešće korišteni laser je vlaknasti laser.

Radni režimi laserskog izvora

Laserski izvor često ima 3 načina rada: kontinuirani način rada, modulacijski način rada i pulsni način rada.

U kontinuiranom režimu, izlazna snaga lasera je konstantna. Zbog toga je toplota koja ulazi u materijale relativno ravnomjerna, pa je pogodna za brzo rezanje. Ovo ne samo da može poboljšati radnu efikasnost, već i pogoršati efekat zone uticaja toplote.

U modulacijskom režimu, izlazna snaga lasera jednaka je funkciji brzine rezanja. Može održavati toplotu koja ulazi u materijale na relativno niskom nivou ograničavanjem snage na svakoj tački kako bi se izbjegla neravna ivica rezanja. Budući da je kontrola malo komplikovana, radna efikasnost nije visoka i može se koristiti samo kratko vrijeme.

Pulsni način rada može se podijeliti na normalni pulsni način rada, super pulsni način rada i super-intenzivni pulsni način rada. Ali njihove glavne razlike su samo u razlikama u intenzitetu. Korisnici mogu donijeti odluku na osnovu karakteristika materijala i preciznosti strukture.

Ukratko, laser često radi u kontinuiranom režimu. Ali da bi se postigla optimizovana kvaliteta rezanja, za određene vrste materijala, potrebno je podesiti brzinu pomaka, kao što je povećanje brzine, brzina rezanja i kašnjenje pri tokarenju. Stoga, u kontinuiranom režimu nije dovoljno samo smanjiti snagu. Snaga lasera mora se podesiti promjenom pulsa.

Podešavanje parametara laserskog rezanja

U skladu s različitim zahtjevima proizvoda, potrebno je kontinuirano prilagođavati parametre pod različitim radnim uslovima kako bi se postigli najbolji parametri. Nominalna tačnost pozicioniranja laserskog rezanja može biti do 0,08 mm, a ponovljena tačnost pozicioniranja može biti do 0,03 mm. Ali u stvarnoj situaciji, minimalna tolerancija je ±0,05 mm za otvor i ±0,2 mm za mjesto rupe.

Različiti materijali i različite debljine zahtijevaju različitu energiju topljenja. Stoga je potrebna izlazna snaga lasera različita. U proizvodnji, vlasnici fabrika moraju napraviti ravnotežu između brzine proizvodnje i kvalitete te odabrati odgovarajuću izlaznu snagu i brzinu rezanja. Stoga, područje rezanja može imati odgovarajuću energiju, a materijali se mogu vrlo efikasno topiti.

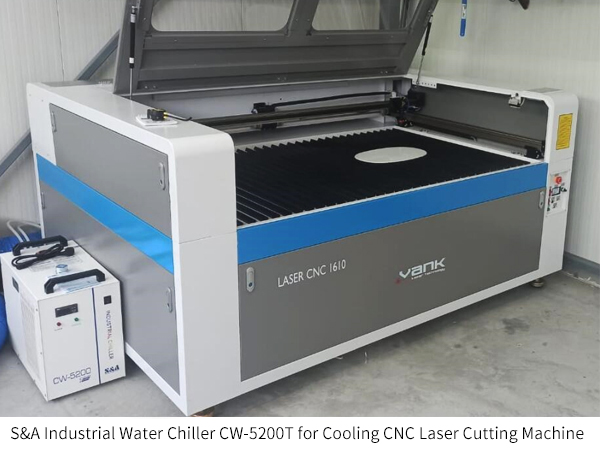

Efikasnost laserskog pretvaranja električne energije u lasersku energiju je oko 30%-35%. To znači da je sa ulaznom snagom od oko 4285W~5000W, izlazna snaga samo oko 1500W. Stvarna potrošnja ulazne snage je daleko veća od nominalne izlazne snage. Osim toga, prema zakonu o očuvanju energije, ostala energija se pretvara u toplotu, pa je potrebno dodati industrijski hladnjak vode .

S&A je pouzdan proizvođač rashladnih uređaja sa 19 godina iskustva u laserskoj industriji. Industrijski rashladni uređaji koje proizvodi pogodni su za hlađenje širokog spektra lasera. Fiber laser, CO2 laser, UV laser, ultrabrzi laser, laserska dioda, YAG laser, da nabrojimo samo neke. Svi rashladni uređaji S&A su konstruisani sa vremenski provjerenim komponentama kako bi se osigurao nesmetan rad, tako da korisnici mogu biti sigurni da će ih koristiti.

![industrijski hladnjak vode industrijski hladnjak vode]()