![Quelques connaissances de base sur la technologie de découpe laser 1]()

La découpe laser est presque la technique de découpe la plus avancée au monde. Elle permet de découper des matériaux métalliques et non métalliques. Que vous soyez dans l'industrie automobile, les machines d'ingénierie ou l'électroménager, vous pouvez souvent observer les traces de la découpe laser. La découpe laser offre des avantages tels qu'une fabrication de haute précision, une grande flexibilité, la possibilité de découper des formes irrégulières et une grande efficacité. Elle permet de résoudre des problèmes que les méthodes traditionnelles ne pouvaient résoudre. Aujourd'hui, nous allons vous présenter les bases de la technologie de découpe laser.

Principe de fonctionnement de la découpe laser

La découpe laser est équipée d'un générateur laser émettant un faisceau laser haute énergie. Ce faisceau est ensuite focalisé par la lentille et forme un minuscule point lumineux haute énergie. En focalisant ce point lumineux aux endroits appropriés, les matériaux absorbent l'énergie du faisceau laser, puis s'évaporent, fondent, s'ablatent ou atteignent le point d'ignition. L'air auxiliaire haute pression (CO₂, oxygène, azote) élimine ensuite les résidus. La tête laser est entraînée par un servomoteur contrôlé par programme et se déplace le long d'un trajet prédéfini sur les matériaux afin de découper des pièces de différentes formes.

Catégories de générateurs laser (sources laser)

La lumière peut être classée en rouge, orange, jaune, verte, etc. Elle peut être absorbée ou réfléchie par des objets. La lumière laser est également de la lumière. Sa longueur d'onde varie en fonction de la longueur d'onde. Le milieu de gain du générateur laser, qui transforme l'électricité en laser, détermine la longueur d'onde, la puissance de sortie et l'application du laser. Ce milieu de gain peut être à l'état gazeux, liquide ou solide.

1. Le laser à gaz le plus courant est le laser CO2 ;

2. Les lasers à semi-conducteurs les plus courants comprennent le laser à fibre, le laser YAG, la diode laser et le laser à rubis ;

3. Le laser à l'état liquide utilise certains liquides comme un solvant organique comme milieu de travail pour générer de la lumière laser.

Différents matériaux absorbent la lumière laser de différentes longueurs d'onde. Le générateur laser doit donc être soigneusement sélectionné. Dans l'industrie automobile, le laser le plus couramment utilisé est le laser à fibre.

Les modes de fonctionnement de la source laser

La source laser dispose souvent de 3 modes de fonctionnement : le mode continu, le mode modulation et le mode impulsionnel.

En mode continu, la puissance de sortie du laser est constante. La chaleur pénétrant dans les matériaux est ainsi relativement uniforme, ce qui est idéal pour la découpe rapide. Cela permet non seulement d'améliorer l'efficacité du travail, mais aussi de réduire l'effet de la zone affectée par la chaleur.

En mode modulation, la puissance de sortie du laser est proportionnelle à la vitesse de coupe. Il permet de maintenir la chaleur pénétrant dans les matériaux à un niveau relativement bas en limitant la puissance à chaque point afin d'éviter des arêtes de coupe irrégulières. Son contrôle étant complexe, son efficacité est faible et son utilisation est limitée dans le temps.

Le mode pulsé peut être divisé en mode normal, mode super pulsé et mode super intense. Leurs principales différences résident dans l'intensité. L'utilisateur peut choisir en fonction des caractéristiques des matériaux et de la précision de la structure.

En résumé, le laser fonctionne généralement en mode continu. Cependant, pour optimiser la qualité de découpe de certains matériaux, il est nécessaire d'ajuster la vitesse d'avance, notamment l'accélération, la vitesse de coupe et le retard au tournage. Par conséquent, en mode continu, il ne suffit pas de réduire la puissance. La puissance du laser doit être ajustée en modifiant l'impulsion.

Le paramétrage de la découpe laser

Selon les exigences du produit, il est nécessaire d'ajuster constamment les paramètres selon les conditions de travail afin d'obtenir les meilleurs résultats. La précision de positionnement nominale de la découpe laser peut atteindre 0,08 mm et la précision de positionnement répété peut atteindre 0,03 mm. Cependant, en pratique, la tolérance minimale est de ± 0,05 mm pour l'ouverture et de ± 0,2 mm pour le perçage.

Différents matériaux et épaisseurs nécessitent une énergie de fusion différente. Par conséquent, la puissance de sortie requise du laser varie. Lors de la production, les fabricants doivent trouver le juste équilibre entre vitesse de production et qualité, et choisir une puissance de sortie et une vitesse de découpe adaptées. Ainsi, la zone de découpe dispose d'une énergie appropriée et les matériaux peuvent être fondus très efficacement.

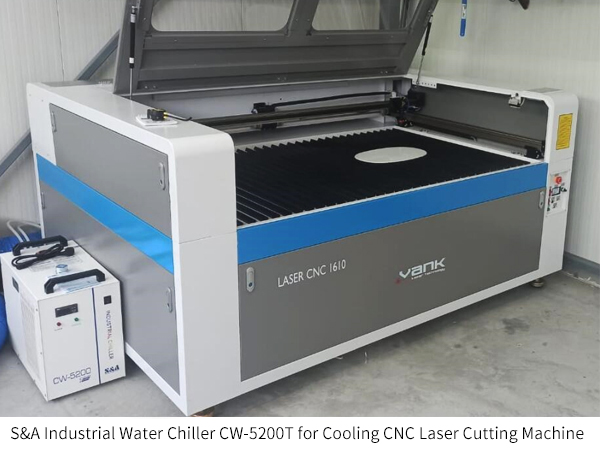

Le rendement de conversion de l'électricité en énergie laser est d'environ 30 à 35 %. Cela signifie qu'avec une puissance d'entrée d'environ 4 285 W à 5 000 W, la puissance de sortie n'est que d'environ 1 500 W. La consommation d'énergie d'entrée réelle est bien supérieure à la puissance de sortie nominale. De plus, conformément à la loi de conservation de l'énergie, l'énergie supplémentaire se transforme en chaleur ; il est donc nécessaire d'ajouter une quantité d'eau industrielle refroidisseur .

S&A est un fabricant refroidisseur fiable fort de 19 ans d'expérience dans l'industrie du laser. Ses refroidisseurs d'eau industriels conviennent au refroidissement d'une grande variété de lasers : laser à fibre, laser CO2, laser UV, laser ultrarapide, diode laser, laser YAG, pour n'en citer que quelques-uns. Tous les refroidisseurs S&A sont construits avec des composants éprouvés pour garantir un fonctionnement sans faille et une utilisation en toute confiance.

![eau industrielle refroidisseur eau industrielle refroidisseur]()