![Lazer kesim teknolojisi hakkında bazı temel bilgiler 1]()

Lazer kesim, dünyadaki neredeyse en gelişmiş kesim tekniğidir. Hem metal hem de metal olmayan malzemeleri kesebilir. İster otomotiv sektöründe, ister makine mühendisliğinde veya beyaz eşya sektöründe olun, lazer kesimin izlerini sıklıkla görebilirsiniz. Lazer kesim, yüksek hassasiyetli üretim, yüksek esneklik, düzensiz şekilleri kesme kabiliyeti ve yüksek verimlilik gibi özellikleri bünyesinde barındırır. Geleneksel yöntemlerin çözemediği zorlukların üstesinden gelebilir. Bugün size lazer kesim teknolojisi hakkında temel bilgiler vereceğiz.

Lazer kesimin çalışma prensibi

Lazer kesim, yüksek enerjili lazer ışını yayan bir lazer jeneratörü ile donatılmıştır. Lazer ışını daha sonra mercek tarafından odaklanır ve çok küçük, yüksek enerjili bir ışık noktası oluşturur. Işık noktasının uygun yerlere odaklanmasıyla, malzemeler lazer ışığından gelen enerjiyi emer ve ardından buharlaşır, erir, aşınır veya tutuşma noktasına ulaşır. Ardından, yüksek basınçlı yardımcı hava (CO2, Oksijen, Azot) atık kalıntıları üfleyerek uzaklaştırır. Lazer kafası, program kontrollü bir servo motorla tahrik edilir ve farklı şekillerde iş parçaları kesmek için malzemeler üzerinde önceden belirlenmiş bir rota boyunca hareket eder.

Lazer jeneratörlerinin (lazer kaynaklarının) kategorileri

Işık, kırmızı ışık, turuncu ışık, sarı ışık, yeşil ışık vb. olarak sınıflandırılabilir. Nesneler tarafından emilebilir veya yansıtılabilir. Lazer ışığı da ışıktır. Farklı dalga boylarına sahip lazer ışığının farklı özellikleri vardır. Elektriği lazere dönüştüren ortam olan lazer jeneratörünün kazanç ortamı, lazerin dalga boyunu, çıkış gücünü ve uygulama alanını belirler. Kazanç ortamı gaz, sıvı ve katı halde olabilir.

1.En tipik gaz halindeki lazer CO2 lazerdir;

2. En tipik katı hal lazerleri arasında fiber lazer, YAG lazer, lazer diyot ve yakut lazer bulunur;

3.Sıvı hal lazeri, lazer ışığı üretmek için çalışma ortamı olarak organik çözücü gibi bazı sıvıları kullanır.

Farklı malzemeler farklı dalga boylarındaki lazer ışığını emer. Bu nedenle, lazer jeneratörü dikkatlice seçilmelidir. Otomotiv endüstrisinde en yaygın kullanılan lazer türü fiber lazerdir.

Lazer kaynağının çalışma modları

Lazer kaynağının genellikle 3 çalışma modu vardır: sürekli mod, modülasyon modu ve darbe modu.

Sürekli modda, lazerin çıkış gücü sabittir. Bu sayede malzemelere giren ısı nispeten eşit olur ve hızlı kesim için uygundur. Bu, çalışma verimliliğini artırmakla kalmaz, aynı zamanda ısıdan etkilenen bölgenin etkisini de kötüleştirebilir.

Modülasyon modunda, lazerin çıkış gücü, kesme hızının fonksiyonuna eşittir. Lazer, düzensiz kesme kenarlarını önlemek için her noktada gücü sınırlayarak malzemelere giren ısıyı nispeten düşük bir seviyede tutabilir. Kontrolü biraz karmaşık olduğundan, çalışma verimliliği yüksek değildir ve yalnızca kısa süreli kullanılabilir.

Darbe modu, normal darbe modu, süper darbe modu ve süper yoğun darbe modu olarak ikiye ayrılabilir. Ancak aralarındaki temel farklar yalnızca yoğunluk farklarıdır. Kullanıcılar, malzemelerin özelliklerine ve yapının hassasiyetine göre karar verebilirler.

Özetle, lazer genellikle sürekli modda çalışır. Ancak belirli malzeme türleri için optimize edilmiş kesim kalitesini elde etmek için, hız artırma, kesme hızı ve tornalama gecikmesi gibi besleme hızının ayarlanması gerekir. Bu nedenle, sürekli modda yalnızca gücü düşürmek yeterli değildir. Lazer gücü, darbe değiştirilerek ayarlanmalıdır.

Parametre ayarlı lazer kesim

Farklı ürün gereksinimlerine göre, en iyi parametreleri elde etmek için farklı çalışma koşullarında parametreleri sürekli olarak ayarlamak gerekir. Lazer kesimin nominal konumlandırma hassasiyeti 0,08 mm'ye, tekrarlanan konumlandırma hassasiyeti ise 0,03 mm'ye kadar çıkabilir. Ancak gerçek durumda, minimum tolerans açıklık için ±0,05 mm ve delik yeri için ±0,2 mm'dir.

Farklı malzemeler ve farklı kalınlıklar farklı eritme enerjisi gerektirir. Bu nedenle, lazerin ihtiyaç duyduğu çıkış gücü de farklıdır. Üretimde, fabrika sahiplerinin üretim hızı ve kalite arasında bir denge kurmaları ve uygun çıkış gücü ve kesme hızını seçmeleri gerekir. Bu sayede, kesme alanı uygun enerjiye sahip olabilir ve malzemeler çok etkili bir şekilde eritilebilir.

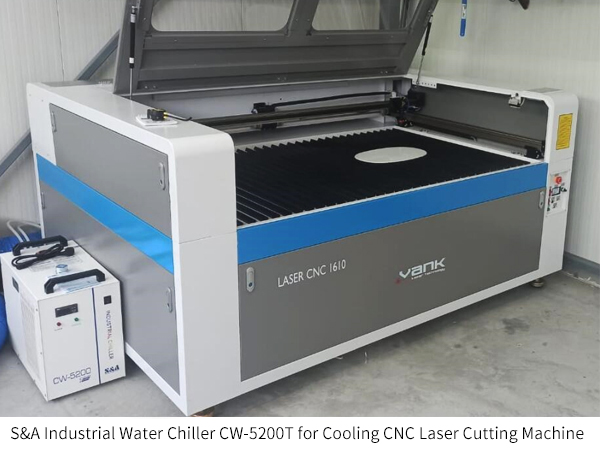

Lazerin elektriği lazer enerjisine dönüştürme verimliliği yaklaşık %30-35'tir. Bu, yaklaşık 4285W-5000W giriş gücüyle çıkış gücünün yalnızca 1500W civarında olduğu anlamına gelir. Gerçek giriş gücü tüketimi, nominal çıkış gücünden çok daha fazladır. Ayrıca, enerjinin korunumu yasasına göre diğer enerjiler ısıya dönüştüğünden, endüstriyel su soğutucu eklemek gerekir.

S&A, lazer endüstrisinde 19 yıllık deneyime sahip güvenilir bir soğutucu üreticidir. Ürettiği endüstriyel su soğutucuları, fiber lazer, CO2 lazer, UV lazer, ultra hızlı lazer, lazer diyot, YAG lazer gibi çok çeşitli lazerleri soğutmak için uygundur. Tüm S&A soğutucular, kullanıcıların gönül rahatlığıyla kullanabilmeleri için sorunsuz çalışma sağlamak amacıyla zaman içinde test edilmiş bileşenlerle üretilmiştir.

![endüstriyel su soğutucu endüstriyel su soğutucu]()