![Деякі базові знання технології лазерного різання 1]()

Лазерне різання – це чи не найсучасніша технологія різання у світі. Вона здатна різати як металеві, так і неметалеві матеріали. Незалежно від того, чи працюєте ви в автомобільній промисловості, машинобудуванні чи виробництві побутової техніки, ви часто можете побачити сліди лазерного різання. Лазерне різання поєднує в собі такі характеристики, як висока точність виготовлення, висока гнучкість, здатність різати неправильну форму та висока ефективність. Воно може вирішити проблеми, які не могли вирішити традиційні методи. Сьогодні ми розповімо вам деякі основні знання про технологію лазерного різання.

Принцип роботи лазерного різання

Лазерне різання оснащене лазерним генератором, який випромінює високоенергетичний лазерний промінь. Лазерний промінь потім фокусується лінзою та формує дуже крихітну світлову пляму високої енергії. Фокусуючи світлову пляму на відповідних місцях, матеріали поглинають енергію лазерного світла, а потім випаровуються, плавляться, аблятуються або досягають точки займання. Потім допоміжне повітря під високим тиском (CO2, кисень, азот) видуває залишки відходів. Лазерна головка приводиться в рух серводвигуном, який керується програмою, і вона рухається вздовж заздалегідь визначеного маршруту на матеріалах, щоб вирізати деталі різної форми.

Категорії лазерних генераторів (лазерних джерел)

Світло можна класифікувати на червоне, помаранчеве, жовте, зелене тощо. Воно може поглинатися або відбиватися об'єктами. Лазерне світло також є світлом. І лазерне світло з різною довжиною хвилі має різні характеристики. Підсилювальне середовище лазерного генератора, яке перетворює електрику на лазер, визначає довжину хвилі, вихідну потужність та застосування лазера. Підсилювальне середовище може бути в газоподібному, рідкому та твердому стані.

1. Найтиповішим газофазним лазером є CO2-лазер;

2. Найтиповіші твердотільні лазери включають волоконний лазер, YAG-лазер, лазерний діод та рубіновий лазер;

3. Рідкофазний лазер використовує деякі рідини, такі як органічний розчинник, як робоче середовище для генерації лазерного світла.

Різні матеріали поглинають лазерне світло різної довжини хвилі. Тому лазерний генератор необхідно ретельно вибирати. Для автомобільної промисловості найпоширенішим лазером є волоконний лазер.

Режими роботи лазерного джерела

Лазерне джерело часто має 3 режими роботи: безперервний режим, режим модуляції та імпульсний режим.

У безперервному режимі вихідна потужність лазера постійна. Це забезпечує відносно рівномірний розподіл тепла в матеріалах, що робить його придатним для швидкісного різання. Це може не тільки підвищити ефективність роботи, але й погіршити вплив зони теплового впливу.

У режимі модуляції вихідна потужність лазера дорівнює функції швидкості різання. Він може підтримувати тепло, яке потрапляє в матеріали, на відносно низькому рівні, обмежуючи потужність у кожній точці, щоб уникнути нерівномірного різання. Оскільки керування дещо складне, ефективність роботи невисока, і його можна використовувати лише протягом короткого часу.

Імпульсний режим можна розділити на звичайний імпульсний режим, режим суперімпульсу та режим суперінтенсивного імпульсу. Але їхні основні відмінності полягають лише в інтенсивності. Користувачі можуть приймати рішення на основі характеристик матеріалів та точності конструкції.

Підсумовуючи, лазер часто працює в безперервному режимі. Але для досягнення оптимізованої якості різання для певних видів матеріалів необхідно регулювати швидкість подачі, таку як збільшення швидкості, швидкість різання та затримка під час токарного обробки. Тому в безперервному режимі недостатньо просто зменшити потужність. Потужність лазера необхідно регулювати, змінюючи імпульс.

Налаштування параметрів лазерного різання

Відповідно до різних вимог до продукту, необхідно постійно регулювати параметри за різних робочих умов, щоб отримати найкращі показники. Номінальна точність позиціонування лазерного різання може сягати 0,08 мм, а точність повторного позиціонування — до 0,03 мм. Але в реальних умовах мінімальний допуск становить ±0,05 мм для отвору та ±0,2 мм для місця отвору.

Різні матеріали та різна товщина вимагають різної енергії плавлення. Тому необхідна вихідна потужність лазера різна. У виробництві власникам заводів необхідно знайти баланс між швидкістю виробництва та якістю та вибрати відповідну вихідну потужність та швидкість різання. Таким чином, зона різання може мати відповідну енергію, а матеріали можуть бути дуже ефективно плавлені.

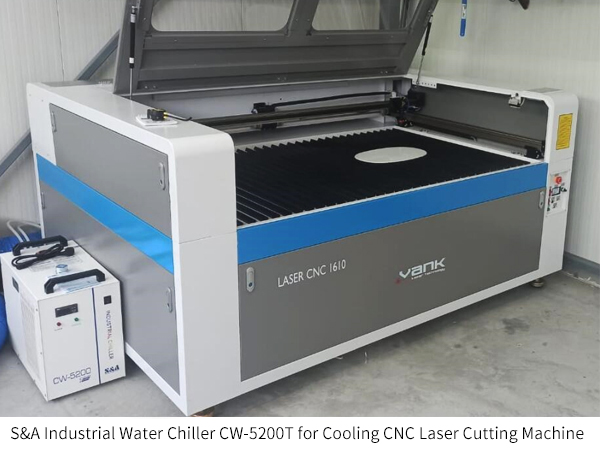

Ефективність лазерного перетворення електроенергії на лазерну енергію становить близько 30%-35%. Це означає, що при вхідній потужності близько 4285 Вт~5000 Вт вихідна потужність становить лише близько 1500 Вт. Фактичне споживання вхідної потужності набагато більше, ніж номінальна вихідна потужність. Крім того, згідно із законом збереження енергії, інша енергія перетворюється на тепло, тому необхідно додати промисловий охолоджувач води .

S&A – надійний виробник чилерів з 19-річним досвідом роботи в лазерній галузі. Промислові водяні чилери, які він виробляє, підходять для охолодження широкого спектру лазерів. Волоконний лазер, CO2-лазер, УФ-лазер, надшвидкісний лазер, лазерний діод, YAG-лазер тощо. Всі чилери S&A виготовлені з перевірених часом компонентів, що забезпечує безпроблемну роботу, щоб користувачі могли бути впевнені в їх використанні.

![промисловий чилер води промисловий чилер води]()