レーザーチラーは、半導体製造におけるウェーハダイシング品質の確保に不可欠です。温度管理と熱応力の最小化により、バリ、チッピング、表面凹凸の低減に貢献します。信頼性の高い冷却はレーザーの安定性を高め、装置寿命を延ばし、チップ歩留まりの向上に貢献します。

一般的なウェーハダイシングの問題とレーザーチラーがどのように役立つか?

ウェーハは半導体製造における基礎材料であり、集積回路やその他のマイクロエレクトロニクスデバイスの基板として機能します。一般的に単結晶シリコンから作られるウェーハは、滑らかで平坦で、通常0.5mmの厚さで、直径は200mm(8インチ)または300mm(12インチ)です。製造プロセスは非常に複雑で、シリコン精製、インゴットのスライス、ウェーハ研磨、フォトリソグラフィー、エッチング、イオン注入、電気めっき、ウェーハ試験、そして最後にウェーハダイシングが含まれます。ウェーハはその材料特性上、純度、平坦性、欠陥率を厳密に管理する必要があります。これらはチップの性能に直接影響するからです。

一般的なウェーハダイシングの課題

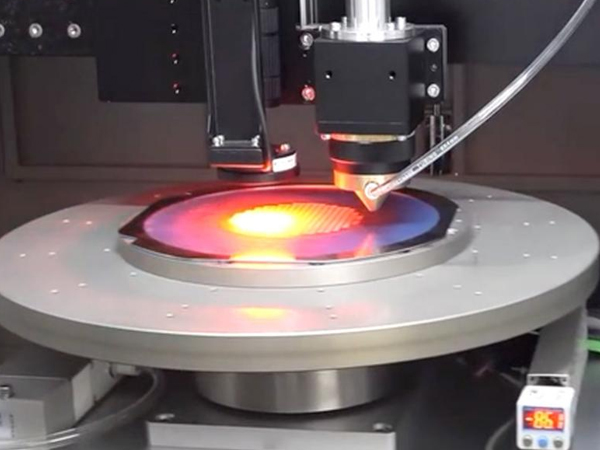

レーザーダイシング技術は、高精度と非接触の利点から、ウェハ加工において広く採用されています。しかし、ダイシング中にいくつかの品質問題が発生する可能性があります。

バリと欠け:これらの欠陥は、冷却不足や切削工具の摩耗によって発生することがよくあります。チラーの容量をアップグレードし、水流量を増やすことで冷却システムを強化することで、加熱ムラを軽減し、刃先の損傷を最小限に抑えることができます。

切断精度の低下:機械の位置決め不良、作業台の不安定さ、または切断パラメータの誤りが原因です。機械のキャリブレーションを改善し、パラメータ設定を最適化することで、精度を回復できます。

切断面の凹凸:刃の摩耗、不適切な設定、またはスピンドルのずれは、切断面に凹凸が生じる原因となります。スムーズな切断を確保するには、定期的なメンテナンスと機械の再調整が不可欠です。

ウェーハダイシングにおけるレーザーチラーの役割

レーザーチラーは、ウェーハダイシングに使用されるレーザーおよび光学系の性能と安定性を維持する上で重要な役割を果たします。精密な温度制御により、温度変動によるレーザー波長ドリフトを防止し、切断精度の維持に不可欠です。また、効果的な冷却によりダイシング中の熱応力を最小限に抑え、ウェーハ品質を損なう格子歪み、チッピング、マイクロクラックのリスクを低減します。

さらに、レーザーチラーは閉ループ水冷システムを採用しており、冷却回路を外部からの汚染から遮断します。統合された監視・警報システムにより、ウェーハダイシング装置の長期的な信頼性を大幅に向上させます。

ウェーハダイシング品質はチップの歩留まりに直接影響するため、信頼性の高いレーザーチラーを導入することで、一般的な欠陥を最小限に抑え、安定した性能を維持できます。レーザーシステムの熱負荷と動作環境に基づいて適切なチラーを選択し、定期的なメンテナンスを行うことが、安定的かつ効率的な動作を確保するための鍵となります。

必要なときにいつでもお手伝いいたします。

フォームにご記入の上、お問い合わせください。喜んでお手伝いさせていただきます。