![Beberapa pengetahuan asas teknologi pemotongan laser 1]()

Pemotongan laser adalah hampir teknik pemotongan paling maju di dunia. Ia mampu memotong kedua-dua bahan logam dan bukan logam. Sama ada anda berada dalam industri automobil, jentera kejuruteraan atau industri perkakas rumah, anda sering dapat melihat kesan pemotongan laser. Pemotongan laser menggabungkan ciri-ciri seperti pembuatan berketepatan tinggi, fleksibiliti tinggi, keupayaan memotong bentuk yang tidak teratur dan kecekapan tinggi. Ia boleh menyelesaikan cabaran yang tidak dapat diselesaikan oleh kaedah tradisional. Hari ini, kami akan memberitahu anda beberapa pengetahuan asas tentang teknologi pemotongan laser.

Prinsip kerja pemotongan laser

Pemotongan laser dilengkapi dengan penjana laser yang memancarkan pancaran laser tenaga tinggi. Pancaran laser kemudiannya akan difokuskan oleh kanta dan membentuk titik cahaya tenaga tinggi yang sangat kecil. Dengan memfokuskan titik cahaya pada lokasi yang sesuai, bahan akan menyerap tenaga daripada cahaya laser dan kemudian menyejat, mencairkan, mengecut atau mencapai titik pencucuhan. Kemudian udara tambahan tekanan tinggi (CO2, Oksigen, Nitrogen) akan menerbangkan sisa buangan. Kepala laser digerakkan oleh motor servo yang dikawal oleh atur cara dan ia bergerak di sepanjang laluan yang telah ditentukan pada bahan untuk memotong kepingan kerja dari pelbagai bentuk.

Kategori penjana laser (sumber laser)

Cahaya boleh dikategorikan oleh lampu merah, lampu oren, lampu kuning, lampu hijau dan sebagainya. Ia boleh diserap atau dipantulkan oleh objek. Cahaya laser juga ringan. Dan cahaya laser dengan panjang gelombang yang berbeza mempunyai ciri yang berbeza. Media keuntungan penjana laser yang merupakan medium yang menukar elektrik kepada laser menentukan panjang gelombang, kuasa keluaran dan penggunaan laser. Dan medium keuntungan boleh menjadi keadaan gas, keadaan cecair dan keadaan pepejal.

1. Laser keadaan gas yang paling tipikal ialah laser CO2;

2. Laser keadaan pepejal yang paling tipikal termasuk laser gentian, laser YAG, laser diod dan laser delima;

3. Laser keadaan cecair menggunakan beberapa cecair seperti pelarut organik sebagai medium kerja untuk menjana cahaya laser.

Bahan yang berbeza menyerap cahaya laser dengan panjang gelombang yang berbeza. Oleh itu, penjana laser mesti dipilih dengan teliti. Untuk industri automobil, laser yang paling biasa digunakan ialah laser gentian.

Mod kerja sumber laser

Sumber laser selalunya mempunyai 3 mod kerja: mod berterusan, mod modulasi dan mod nadi.

Di bawah mod berterusan, kuasa keluaran laser adalah malar. Ini menjadikan haba yang memasuki bahan agak sekata, jadi ia sesuai untuk pemotongan laju. Ini bukan sahaja boleh meningkatkan kecekapan kerja tetapi juga memburukkan kesan zon yang menjejaskan haba.

Di bawah mod modulasi, kuasa keluaran laser sama dengan fungsi kelajuan pemotongan. Ia boleh mengekalkan haba yang memasuki bahan pada tahap relatif rendah dengan mengehadkan kuasa di setiap tempat untuk mengelakkan kelebihan pemotongan yang tidak sekata. Oleh kerana kawalannya agak rumit, kecekapan kerja tidak tinggi dan hanya boleh digunakan untuk masa yang singkat.

Mod nadi boleh dibahagikan kepada mod nadi biasa, mod nadi super dan mod nadi super intens. Tetapi perbezaan utama mereka hanyalah perbezaan keamatan. Pengguna boleh membuat keputusan berdasarkan ciri bahan dan ketepatan struktur.

Sebagai kesimpulan, laser sering berfungsi di bawah mod berterusan. Tetapi untuk mendapatkan kualiti pemotongan yang dioptimumkan, untuk jenis bahan tertentu, adalah perlu untuk melaraskan kelajuan suapan, seperti kelajuan, pemotongan kelajuan dan kelewatan apabila membelok. Oleh itu, di bawah mod berterusan, tidak cukup hanya untuk menurunkan kuasa. Kuasa laser mesti dilaraskan dengan menukar nadi.

Pemotong laser tetapan parameter

Mengikut keperluan produk yang berbeza, adalah perlu untuk terus melaraskan parameter di bawah keadaan kerja yang berbeza untuk mendapatkan parameter terbaik. Ketepatan kedudukan nominal pemotongan laser boleh sehingga 0.08mm dan ketepatan kedudukan berulang boleh sehingga 0.03mm. Tetapi dalam keadaan sebenar, toleransi minimum adalah seperti ±0.05mm untuk apertur dan ±0.2mm untuk tapak lubang.

Bahan yang berbeza dan ketebalan yang berbeza memerlukan tenaga lebur yang berbeza. Oleh itu, kuasa keluaran laser yang diperlukan adalah berbeza. Dalam pengeluaran, pemilik kilang perlu membuat keseimbangan antara kelajuan pengeluaran dan kualiti dan memilih kuasa keluaran dan kelajuan pemotongan yang sesuai. Oleh itu, kawasan pemotongan boleh mempunyai tenaga yang sesuai dan bahan boleh dicairkan dengan sangat berkesan.

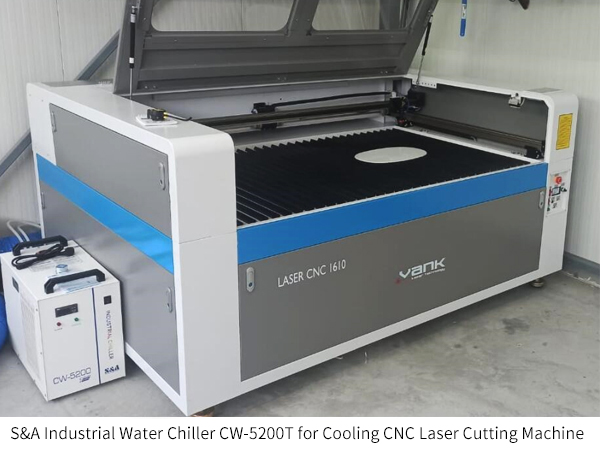

Kecekapan laser menukar elektrik kepada tenaga laser adalah sekitar 30%-35%. Ini bermakna dengan kuasa input sekitar 4285W~5000W, kuasa output hanya sekitar 1500W. Penggunaan kuasa input sebenar jauh lebih besar daripada kuasa keluaran nominal. Selain itu, mengikut undang-undang pemuliharaan tenaga, tenaga lain bertukar menjadi haba, jadi perlu menambah penyejuk air industri .

S&A ialah pengeluar penyejuk yang boleh dipercayai yang mempunyai 19 tahun pengalaman dalam industri laser. Penyejuk air industri yang dihasilkannya sesuai untuk menyejukkan pelbagai jenis laser. Laser gentian, laser CO2, laser UV, laser ultrafast, diod laser, laser YAG, untuk menamakan beberapa. Semua penyejuk S&A dibina dengan komponen yang diuji masa untuk memastikan operasi bebas masalah supaya pengguna boleh yakin menggunakannya.

![penyejuk air industri penyejuk air industri]()