![Základní znalosti technologie laserového řezání 1]()

Řezání laserem je téměř nejpokročilejší technikou řezání na světě. Je schopna řezat kovové i nekovové materiály. Ať už pracujete v automobilovém průmyslu, strojírenství nebo výrobě domácích spotřebičů, často můžete vidět stopy laserového řezání. Laserové řezání v sobě spojuje vlastnosti, jako je vysoká přesnost výroby, vysoká flexibilita, schopnost řezat nepravidelné tvary a vysoká efektivita. Dokáže vyřešit problémy, které tradiční metody nedokázaly vyřešit. Dnes vám sdělíme základní informace o technologii laserového řezání.

Princip fungování laserového řezání

Řezání laserem je vybaveno laserovým generátorem, který vyzařuje laserový paprsek s vysokou energií. Laserový paprsek je poté zaostřen čočkou a vytvoří velmi malý světelný bod s vysokou energií. Zaostřením světelné skvrny na vhodná místa materiály absorbují energii z laserového světla a poté se odpařují, taví, ablatují nebo dosáhnou bodu vzplanutí. Poté vysokotlaký pomocný vzduch (CO2, kyslík, dusík) odfoukne zbytky odpadu. Laserová hlava je poháněna servomotorem, který je řízen programem a pohybuje se po předem určené trase na materiálech, aby vyřezávala obrobky různých tvarů.

Kategorie laserových generátorů (laserových zdrojů)

Světlo lze rozdělit na červené, oranžové, žluté, zelené atd. Může být absorbováno nebo odráženo objekty. Laserové světlo je také světlo. A laserové světlo s různou vlnovou délkou má různé vlastnosti. Ziskové médium laserového generátoru, což je médium, které přeměňuje elektřinu na laser, určuje vlnovou délku, výstupní výkon a použití laseru. Ziskové médium může být v plynném, kapalném a pevném skupenství.

1. Nejtypičtějším plynným laserem je CO2 laser;

2. Mezi nejtypičtější lasery v pevné fázi patří vláknový laser, YAG laser, laserová dioda a rubínový laser;

3. Laser v kapalném skupenství používá jako pracovní médium k generování laserového světla některé kapaliny, jako je organické rozpouštědlo.

Různé materiály absorbují laserové světlo různých vlnových délek. Proto je nutné pečlivě vybírat laserový generátor. V automobilovém průmyslu je nejčastěji používaným laserem vláknový laser.

Pracovní režimy laserového zdroje

Laserový zdroj má často 3 pracovní režimy: kontinuální režim, modulační režim a pulzní režim.

V kontinuálním režimu je výstupní výkon laseru konstantní. Díky tomu je teplo vstupující do materiálů relativně rovnoměrné, takže je vhodné pro rychlé řezání. To může nejen zlepšit pracovní efektivitu, ale také zhoršit vliv tepelně ovlivňující zóny.

V modulačním režimu se výstupní výkon laseru rovná funkci řezné rychlosti. Dokáže udržovat teplo vstupující do materiálu na relativně nízké úrovni omezením výkonu v každém bodě, aby se zabránilo nerovnoměrnému řezu. Vzhledem k poněkud složitému ovládání není pracovní účinnost vysoká a lze jej použít pouze po krátkou dobu.

Pulzní režim lze rozdělit na normální pulzní režim, super pulzní režim a super intenzivní pulzní režim. Jejich hlavní rozdíly jsou však pouze v intenzitě. Uživatelé se mohou rozhodnout na základě vlastností materiálů a přesnosti struktury.

Stručně řečeno, laser často pracuje v kontinuálním režimu. Aby se však dosáhlo optimální kvality řezu u určitých druhů materiálů, je nutné upravit rychlost posuvu, například zvýšení rychlosti, rychlost řezu a zpoždění při soustružení. Proto v kontinuálním režimu nestačí pouze snížit výkon. Výkon laseru je nutné upravit změnou pulzu.

Nastavení parametrů laserového řezání

V závislosti na požadavcích na různé produkty je nutné neustále upravovat parametry za různých pracovních podmínek, aby se dosáhlo nejlepších parametrů. Jmenovitá přesnost polohování laserového řezání může být až 0,08 mm a opakovaná přesnost polohování až 0,03 mm. Ve skutečné situaci je však minimální tolerance ±0,05 mm pro otvor a ±0,2 mm pro místo otvoru.

Různé materiály a různé tloušťky vyžadují různou energii tavení. Proto se liší i požadovaný výstupní výkon laseru. Ve výrobě musí majitelé továren najít rovnováhu mezi rychlostí výroby a kvalitou a zvolit vhodný výstupní výkon a rychlost řezání. Řezaná oblast tak může mít vhodnou energii a materiály lze velmi efektivně tavit.

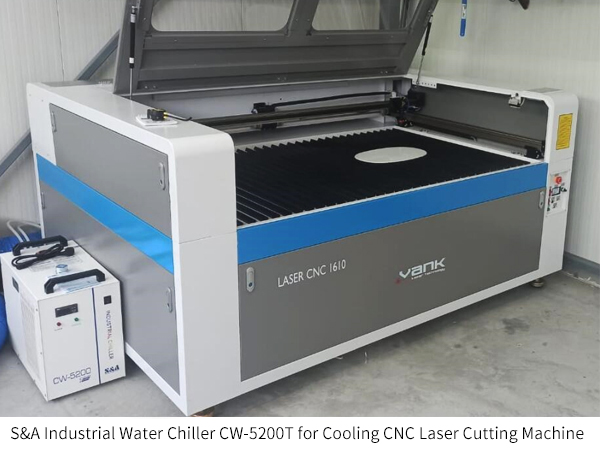

Účinnost, s jakou laser přeměňuje elektřinu na laserovou energii, je přibližně 30–35 %. To znamená, že při vstupním výkonu přibližně 4285 W až 5000 W je výstupní výkon pouze kolem 1500 W. Skutečná spotřeba vstupního výkonu je mnohem větší než jmenovitý výstupní výkon. Kromě toho se podle zákona zachování energie ostatní energie přeměňuje na teplo, takže je nutné přidat průmyslový vodní chladič .

S&A je spolehlivý výrobce chladičů s 19 lety zkušeností v laserovém průmyslu. Průmyslové vodní chladiče, které vyrábí, jsou vhodné pro chlazení široké škály laserů. Vláknový laser, CO2 laser, UV laser, ultrarychlý laser, laserová dioda, YAG laser, abychom jmenovali alespoň některé. Všechny chladiče S&A jsou vyrobeny z osvědčených komponentů, aby byl zajištěn bezproblémový provoz, a uživatelé se při jejich používání mohli spolehnout.

![průmyslový chladič vody průmyslový chladič vody]()