![Лазерлік кесу технологиясының кейбір негізгі білімі 1]()

Лазерлік кесу - әлемдегі ең озық кесу техникасы. Ол металды да, металл емес материалдарды да кесуге қабілетті. Сіз автомобиль өнеркәсібінде, машина жасау машиналарында немесе тұрмыстық техника саласында болсаңыз да, лазерлік кесудің ізін жиі көре аласыз. Лазерлік кесу жоғары дәлдіктегі өндіріс, жоғары икемділік, дұрыс емес пішінді кесу мүмкіндігі және жоғары тиімділік сияқты мүмкіндіктерді қамтиды. Ол дәстүрлі әдістер шеше алмаған мәселелерді шеше алады. Бүгін біз сізге лазерлік кесу технологиясының негізгі білімдерін айтамыз.

Лазерлік кесудің жұмыс принципі

Лазерлік кесу жоғары энергиялы лазер сәулесін шығаратын лазерлік генератормен жабдықталған. Содан кейін лазер сәулесі объектив арқылы фокусталады және өте кішкентай жоғары энергиялық жарық нүктесін құрайды. Жарық нүктесін тиісті орындарға бағыттау арқылы материалдар лазер сәулесінен келетін энергияны сіңіреді, содан кейін буланады, балқиды, сөнеді немесе тұтану нүктесіне жетеді. Содан кейін жоғары қысымды қосалқы ауа (СО2, оттегі, азот) қалдық қалдықтарын ұшырып жібереді. Лазер басы бағдарламамен басқарылатын сервоқозғалтқышпен басқарылады және ол әртүрлі пішіндегі жұмыс бөліктерін кесу үшін материалдарда алдын ала анықталған бағыт бойынша қозғалады.

Лазерлік генераторлардың категориялары (лазер көздері)

Жарықты қызыл жарық, қызғылт сары жарық, сары жарық, жасыл жарық және т.б. бойынша жіктеуге болады. Оны заттар жұтып немесе шағылыстыруы мүмкін. Лазерлік сәуле де жеңіл. Ал толқын ұзындығы әр түрлі лазер сәулесінің әртүрлі ерекшеліктері бар. Электр энергиясын лазерге айналдыратын орта болып табылатын лазер генераторының күшейту ортасы лазердің толқын ұзындығын, шығыс қуатын және қолданылуын шешеді. Ал күшейту ортасы газ күйі, сұйық күй және қатты күй болуы мүмкін.

1. Ең типтік газ күйінің лазері CO2 лазері болып табылады;

2. Ең типтік қатты күйдегі лазерге талшықты лазер, YAG лазері, лазерлік диод және рубин лазері кіреді;

3. Сұйық күйдегі лазер лазер сәулесін жасау үшін жұмыс ортасы ретінде органикалық еріткіш сияқты кейбір сұйықтықтарды пайдаланады.

Әртүрлі материалдар әр түрлі толқын ұзындықтағы лазер сәулесін жұтады. Сондықтан лазерлік генераторды мұқият таңдау керек. Автомобиль өнеркәсібі үшін ең жиі қолданылатын лазер талшықты лазер болып табылады.

Лазер көзінің жұмыс режимдері

Лазерлік көзде жиі 3 жұмыс режимі бар: үздіксіз режим, модуляция режимі және импульстік режим.

Үздіксіз режимде лазердің шығыс қуаты тұрақты болады. Бұл материалдарға түсетін жылуды салыстырмалы түрде біркелкі етеді, сондықтан ол жылдам кесуге жарамды. Бұл жұмыс тиімділігін арттырып қана қоймай, сонымен қатар жылу әсер ететін аймақтың әсерін нашарлатуы мүмкін.

Модуляция режимінде лазердің шығыс қуаты кесу жылдамдығының функциясына тең. Ол біркелкі емес кесу жиегін болдырмау үшін әр нүктедегі қуатты шектеу арқылы материалдарға түсетін жылуды салыстырмалы түрде төмен деңгейде ұстай алады. Оны басқару аздап күрделі болғандықтан, жұмыс тиімділігі жоғары емес және оны қысқа мерзімде ғана пайдалануға болады.

Импульстік режимді қалыпты импульстік режимге, супер импульстік режимге және өте қарқынды импульстік режимге бөлуге болады. Бірақ олардың негізгі айырмашылықтары тек қарқындылық айырмашылығы. Пайдаланушылар материалдардың ерекшеліктеріне және құрылымның дәлдігіне негізделген шешім қабылдай алады.

Қорытындылай келе, лазер жиі үздіксіз режимде жұмыс істейді. Бірақ оңтайландырылған кесу сапасын алу үшін материалдардың белгілі бір түрлері үшін жылдамдықты арттыру, кесу жылдамдығын және бұрылу кезінде кешіктіру сияқты беру жылдамдығын реттеу қажет. Сондықтан үздіксіз режимде тек қуатты төмендету жеткіліксіз. Лазер қуатын импульсті өзгерту арқылы реттеу керек.

Лазерлік кесу параметрін орнату

Өнімнің әртүрлі талаптарына сәйкес, ең жақсы параметрлерді алу үшін әртүрлі жұмыс жағдайларында параметрлерді реттеуді жалғастыру қажет. Лазерлік кесудің номиналды орналасу дәлдігі 0,08 мм-ге дейін және қайталанатын позициялау дәлдігі 0,03 мм-ге дейін болуы мүмкін. Бірақ нақты жағдайда минималды төзімділік апертура үшін ±0,05 мм және тесік орны үшін ±0,2 мм болады.

Әртүрлі материалдар мен әртүрлі қалыңдық балқудың әртүрлі энергиясын қажет етеді. Сондықтан лазердің қажетті шығыс қуаты әртүрлі. Өндірісте зауыт иелері өндіріс жылдамдығы мен сапа арасында теңгерім жасап, қолайлы шығу қуаты мен кесу жылдамдығын таңдауы керек. Сондықтан кесу аймағы тиісті энергияға ие болуы мүмкін және материалдарды өте тиімді балқытуға болады.

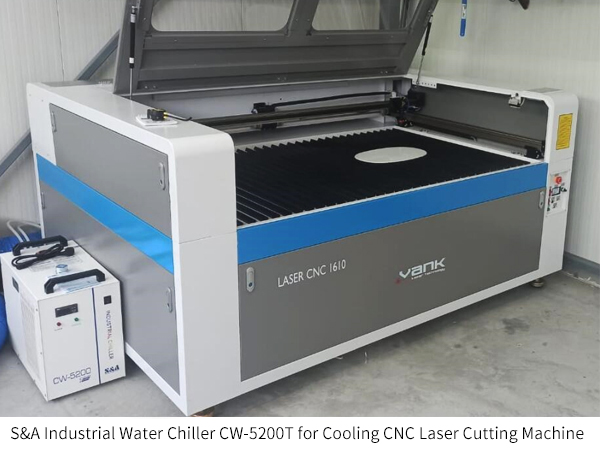

Лазердің электр энергиясын лазер энергиясына айналдыратын тиімділігі шамамен 30%-35% құрайды. Бұл шамамен 4285 Вт ~ 5000 Вт кіріс қуатымен шығыс қуаты тек 1500 Вт шамасында болады. Нақты кіріс қуатын тұтыну номиналды шығыс қуатынан әлдеқайда үлкен. Сонымен қатар, энергияның сақталу заңы бойынша басқа энергия жылуға айналады, сондықтан өнеркәсіптік су салқындатқышты қосу керек.

S&A - лазерлік индустрияда 19 жылдық тәжірибесі бар сенімді салқындатқыш өндіруші. Ол шығаратын өнеркәсіптік су салқындатқыштары әртүрлі лазерлерді салқындату үшін жарамды. Талшықты лазер, CO2 лазері, ультракүлгін лазер, ультра жылдам лазер, лазерлік диод, YAG лазері, бірнеше атауға болады. Барлық S&A салқындатқыштар ақаусыз жұмыс істеуді қамтамасыз ету үшін уақытпен тексерілген құрамдастармен жасалған, осылайша пайдаланушылар оларды пайдалана отырып сенімді бола алады.

![өнеркәсіптік су салқындатқыш өнеркәсіптік су салқындатқыш]()