![Некоторые базовые знания технологии лазерной резки 1]()

Лазерная резка — едва ли не самая передовая технология резки в мире. Она позволяет резать как металлические, так и неметаллические материалы. Работаете ли вы в автомобильной промышленности, машиностроении или производстве бытовой техники, вы часто можете увидеть следы лазерной резки. Лазерная резка отличается такими преимуществами, как высокая точность изготовления, высокая гибкость, возможность резки деталей сложной формы и высокая эффективность. Она позволяет решать задачи, с которыми не справлялись традиционные методы. Сегодня мы поделимся с вами базовыми знаниями о технологии лазерной резки.

Принцип работы лазерной резки

Лазерная резка оснащена лазерным генератором, излучающим высокоэнергетический лазерный луч. Лазерный луч фокусируется линзой, формируя крошечное световое пятно высокой энергии. При фокусировке светового пятна в определённых точках материалы поглощают энергию лазерного луча, а затем испаряются, плавятся, разрушаются или достигают точки возгорания. Затем вспомогательный воздух высокого давления (CO2, кислород, азот) удаляет остатки отходов. Лазерная головка приводится в движение серводвигателем, управляемым программой, и перемещается по заданному маршруту на материале, вырезая заготовки различной формы.

Категории лазерных генераторов (лазерных источников)

Свет можно разделить на красный, оранжевый, жёлтый, зелёный и так далее. Он может поглощаться или отражаться объектами. Лазерный свет — это тоже свет. Лазерный свет с разной длиной волны обладает разными характеристиками. Активная среда лазерного генератора, преобразующая электричество в лазерное излучение, определяет длину волны, выходную мощность и область применения лазера. Активная среда может находиться в газообразном, жидком и твёрдом состоянии.

1. Наиболее типичным газовым лазером является CO2-лазер;

2. Наиболее типичные твердотельные лазеры включают волоконный лазер, YAG-лазер, лазерный диод и рубиновый лазер;

3. Жидкофазный лазер использует в качестве рабочей среды для генерации лазерного света некоторые жидкости, например органические растворители.

Различные материалы поглощают лазерное излучение с разной длиной волны. Поэтому лазерный генератор необходимо выбирать тщательно. В автомобильной промышленности наиболее распространённым лазером является волоконный.

Режимы работы лазерного источника

Лазерный источник часто имеет 3 режима работы: непрерывный режим, режим модуляции и импульсный режим.

В непрерывном режиме выходная мощность лазера постоянна. Это обеспечивает относительно равномерное распределение тепла по материалу, что делает лазер подходящим для скоростной резки. Это может не только повысить производительность, но и снизить воздействие на зону термического воздействия.

В режиме модуляции выходная мощность лазера зависит от скорости резки. Он позволяет поддерживать нагрев материала на относительно низком уровне, ограничивая мощность в каждой точке, чтобы избежать неровностей реза. Из-за сложности управления лазером его эффективность невысока, и он может использоваться лишь в течение короткого времени.

Импульсный режим можно разделить на режим обычного импульса, режим суперимпульса и режим сверхинтенсивного импульса. Однако их основные различия заключаются только в интенсивности. Выбор зависит от характеристик материалов и точности конструкции.

Подводя итог, можно сказать, что лазер часто работает в непрерывном режиме. Но для достижения оптимального качества резки некоторых материалов необходимо регулировать скорость подачи, например, скорость разгона, скорость реза и задержку при повороте. Поэтому в непрерывном режиме недостаточно просто снизить мощность. Мощность лазера необходимо регулировать, изменяя импульс.

Настройка параметров лазерной резки

В зависимости от различных требований к продукции, для достижения наилучших результатов необходимо постоянно корректировать параметры в различных рабочих условиях. Номинальная точность позиционирования лазерной резки может достигать 0,08 мм, а точность повторного позиционирования — 0,03 мм. Однако в реальных условиях минимальный допуск составляет ±0,05 мм для апертуры и ±0,2 мм для отверстия.

Различные материалы и разная толщина требуют разной энергии плавления. Поэтому необходимая выходная мощность лазера различается. В процессе производства заводчикам необходимо найти баланс между скоростью производства и качеством, выбрав подходящую выходную мощность и скорость резки. Таким образом, в зоне резки будет обеспечена необходимая энергия, а материалы будут плавиться очень эффективно.

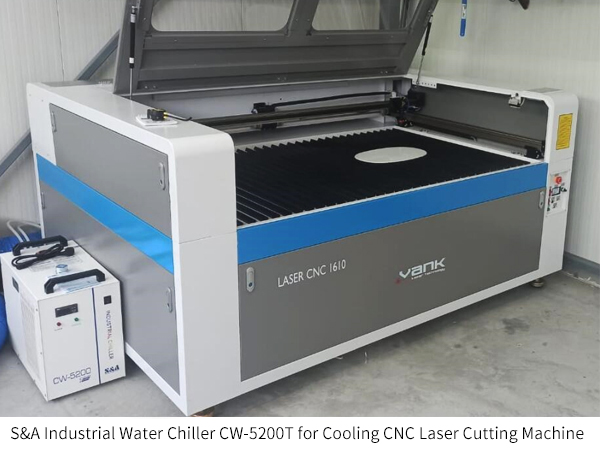

Эффективность преобразования электричества лазером в лазерную энергию составляет около 30–35%. Это означает, что при входной мощности около 4285–5000 Вт выходная мощность составляет всего около 1500 Вт. Фактическая потребляемая мощность значительно превышает номинальную выходную. Кроме того, согласно закону сохранения энергии, другая энергия преобразуется в тепло, поэтому необходимо добавлять техническую воду охладитель .

S&A — надёжный охладитель производитель с 19-летним опытом работы в лазерной индустрии. Производимые им промышленные водоохладители подходят для охлаждения самых разных лазеров: волоконных, CO2-лазеров, УФ-лазеров, сверхбыстрых лазеров, диодных лазеров, YAG-лазеров и многих других. Все охладители S&A изготовлены из проверенных временем компонентов, обеспечивающих бесперебойную работу, поэтому пользователи могут быть уверены в их надежности.

![промышленная вода охладитель промышленная вода охладитель]()