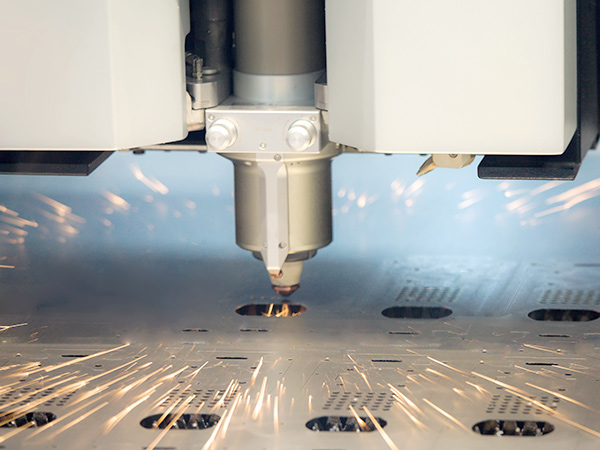

Лазерното рязане може да срещне проблеми като грапавини, непълни разрези или големи зони, засегнати от топлина, поради неправилни настройки или лошо управление на топлината. Идентифицирането на основните причини и прилагането на целенасочени решения, като оптимизиране на мощността, потока на газ и използване на лазерен охладител, може значително да подобри качеството на рязане, прецизността и живота на оборудването.

Често срещани дефекти при лазерното рязане и как да ги предотвратим

Лазерното рязане е широко използвана техника в съвременното производство, известна със своята прецизност и ефективност. Ако обаче не се контролира правилно, по време на процеса могат да възникнат редица дефекти, които влияят върху качеството на продукта и ефективността на производството. По-долу са изброени най-често срещаните дефекти при лазерното рязане, техните причини и ефективни решения.

1. Груби ръбове или грапавини по повърхността на рязане

Причини: 1) Неправилна мощност или скорост на рязане, 2) Неправилно фокусно разстояние, 3) Ниско налягане на газа, 4) Замърсена оптика или компоненти

Решения: 1) Регулирайте мощността и скоростта на лазера, за да съответстват на дебелината на материала, 2) Калибрирайте точно фокусното разстояние, 3) Почиствайте и поддържайте лазерната глава редовно, 4) Оптимизирайте налягането на газа и параметрите на потока

2. Шлака или порьозност

Причини: 1) Недостатъчен поток на газ, 2) Прекомерна мощност на лазера, 3) Замърсена или окислена повърхност на материала

Решения: 1) Увеличете дебита на спомагателния газ, 2) Намалете мощността на лазера, ако е необходимо, 3) Уверете се, че повърхностите на материала са чисти преди рязане

3. Голяма зона, засегната от топлина (ЗЗТ)

Причини: 1) Прекомерна мощност, 2) Бавна скорост на рязане, 3) Недостатъчно разсейване на топлината

Решения: 1) Намалете мощността или увеличете скоростта, 2) Използвайте лазерен охладител за контрол на температурата и подобряване на управлението на топлината

4. Непълни разрези

Причини: 1) Недостатъчна мощност на лазера, 2) Неправилно подравняване на лъча, 3) Износена или повредена дюза

Решения: 1) Проверете и сменете лазерния източник, ако е стар, 2) Пренастройте оптичния път, 3) Сменете фокусиращите лещи или дюзи, ако са износени

5. Гранули върху неръждаема стомана или алуминий

Причини: 1) Висока отражателна способност на материала, 2) Ниска чистота на помощния газ

Решения: 1) Използвайте азотен газ с висока чистота (≥99,99%), 2) Регулирайте позицията на фокуса за по-чисти разрези

Ролята на индустриалните лазерни охладители за подобряване на качеството на рязане

Лазерните охладители играят ключова роля за минимизиране на дефектите и осигуряване на постоянна производителност на рязане, като предлагат следните предимства:

Чрез идентифициране и отстраняване на тези често срещани дефекти, производителите могат да постигнат по-добри резултати при лазерно рязане. Внедряването на надеждни решения за охлаждане, като например промишлени лазерни охладители , допълнително подобрява качеството на продукта, стабилността на процеса и дълготрайността на оборудването.

Тук сме за вас, когато имате нужда от нас.

Моля, попълнете формата, за да се свържете с нас, и ние ще се радваме да ви помогнем.