Pemotongan laser dapat mengalami masalah seperti gerinda, potongan yang tidak sempurna, atau area yang terpengaruh panas yang luas akibat pengaturan yang tidak tepat atau manajemen panas yang buruk. Mengidentifikasi akar permasalahan dan menerapkan solusi yang tepat sasaran, seperti mengoptimalkan daya, aliran gas, dan penggunaan pendingin laser, dapat meningkatkan kualitas pemotongan, presisi, dan masa pakai peralatan secara signifikan.

Cacat Umum dalam Pemotongan Laser dan Cara Mencegahnya

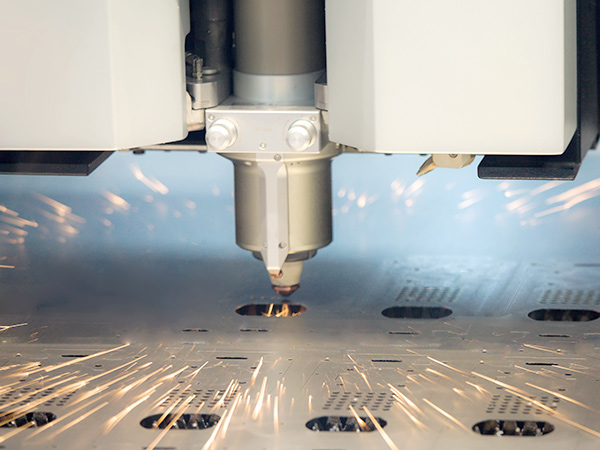

Pemotongan laser merupakan teknik yang banyak digunakan dalam manufaktur modern, dikenal karena presisi dan efisiensinya. Namun, jika tidak dikontrol dengan baik, beberapa cacat dapat muncul selama proses, yang memengaruhi kualitas produk dan efisiensi produksi. Berikut adalah cacat pemotongan laser yang paling umum, penyebabnya, dan solusi efektifnya.

1. Tepi Kasar atau Gerinda pada Permukaan Potongan

Penyebab: 1) Daya atau kecepatan potong tidak tepat, 2) Jarak fokus tidak tepat, 3) Tekanan gas rendah, 4) Optik atau komponen terkontaminasi

Solusi: 1) Sesuaikan daya dan kecepatan laser agar sesuai dengan ketebalan material, 2) Kalibrasi jarak fokus secara akurat, 3) Bersihkan dan rawat kepala laser secara teratur, 4) Optimalkan tekanan gas dan parameter aliran

2. Dross atau Porositas

Penyebab: 1) Aliran gas tidak mencukupi, 2) Daya laser berlebihan, 3) Permukaan material kotor atau teroksidasi

Solusi: 1) Tingkatkan laju aliran gas bantuan, 2) Turunkan daya laser sesuai kebutuhan, 3) Pastikan permukaan material bersih sebelum pemotongan

3. Zona Terkena Panas Besar (HAZ)

Penyebab: 1) Daya berlebih, 2) Kecepatan pemotongan lambat, 3) Pembuangan panas tidak memadai

Solusi: 1) Kurangi daya atau tingkatkan kecepatan, 2) Gunakan laser chiller untuk mengontrol suhu dan meningkatkan manajemen panas

4. Potongan Tidak Lengkap

Penyebab: 1) Daya laser tidak mencukupi, 2) Kesalahan penyelarasan sinar, 3) Nosel aus atau rusak

Solusi: 1) Periksa dan ganti sumber laser jika sudah tua, 2) Sejajarkan kembali jalur optik, 3) Ganti lensa fokus atau nozel jika sudah aus

5. Gerinda pada Baja Tahan Karat atau Aluminium

Penyebab: 1) Reflektifitas material yang tinggi, 2) Kemurnian gas pembantu yang rendah

Solusi: 1) Gunakan gas nitrogen dengan kemurnian tinggi (≥99,99%), 2) Sesuaikan posisi fokus untuk pemotongan yang lebih bersih

Peran Pendingin Laser Industri dalam Meningkatkan Kualitas Pemotongan

Pendingin laser memainkan peran penting dalam meminimalkan cacat dan memastikan kinerja pemotongan yang konsisten dengan menawarkan manfaat berikut:

Dengan mengidentifikasi dan mengatasi cacat umum ini, produsen dapat mencapai hasil yang lebih baik dalam operasi pemotongan laser. Penerapan solusi pendinginan yang andal, seperti pendingin laser industri , akan semakin meningkatkan kualitas produk, stabilitas proses, dan umur pakai peralatan.

Kami siap membantu Anda saat Anda membutuhkan kami.

Silakan lengkapi formulir untuk menghubungi kami, dan kami akan dengan senang hati membantu Anda.