При лазерной резке могут возникать такие проблемы, как заусенцы, неполный рез или большие зоны термического воздействия из-за неправильных настроек или неэффективного управления нагревом. Выявление основных причин и применение целевых решений, таких как оптимизация мощности, расхода газа и использование лазера охладитель, может значительно улучшить качество, точность резки и срок службы оборудования.

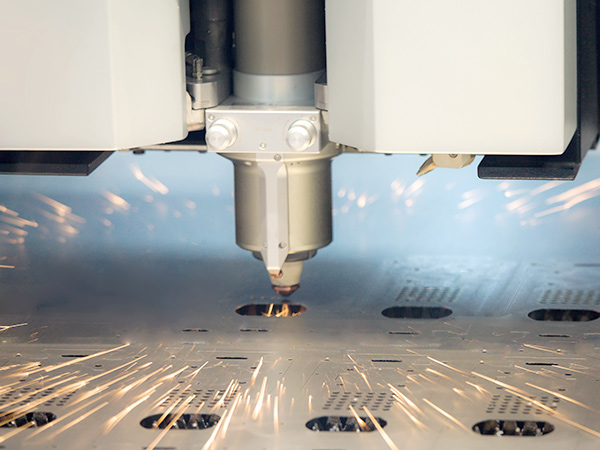

Распространенные дефекты при лазерной резке и способы их предотвращения

Лазерная резка — широко используемый метод в современном производстве, известный своей точностью и эффективностью. Однако при отсутствии должного контроля в процессе могут возникнуть различные дефекты, влияющие на качество продукции и эффективность производства. Ниже приведены наиболее распространённые дефекты лазерной резки, их причины и эффективные решения.

1. Неровности или заусенцы на поверхности реза

Причины: 1) Неправильная мощность или скорость резки, 2) Неправильное фокусное расстояние, 3) Низкое давление газа, 4) Загрязненная оптика или компоненты

Решения: 1) Отрегулируйте мощность и скорость лазера в соответствии с толщиной материала, 2) Точно откалибруйте фокусное расстояние, 3) Регулярно очищайте и обслуживайте лазерную головку, 4) Оптимизируйте давление газа и параметры потока.

2. Окалина или пористость

Причины: 1) Недостаточный поток газа, 2) Чрезмерная мощность лазера, 3) Грязная или окисленная поверхность материала

Решения: 1) Увеличьте скорость потока вспомогательного газа, 2) При необходимости уменьшите мощность лазера, 3) Убедитесь, что поверхности материала чистые перед резкой.

3. Большая зона термического влияния (ЗТВ)

Причины: 1) Избыточная мощность, 2) Низкая скорость резки, 3) Недостаточный отвод тепла

Решения: 1) Уменьшите мощность или увеличьте скорость, 2) Используйте лазер охладитель для контроля температуры и улучшения теплоотвода.

4. Неполные разрезы

Причины: 1) Недостаточная мощность лазера, 2) Несоосность луча, 3) Изношенное или поврежденное сопло

Решения: 1) Проверьте и замените источник лазера, если он изношен, 2) Повторно выровняйте оптический путь, 3) Замените фокусирующие линзы или насадки, если они изношены.

5. Заусенцы на нержавеющей стали или алюминии

Причины: 1) Высокая отражательная способность материала, 2) Низкая чистота вспомогательного газа.

Решения: 1) Используйте азот высокой чистоты (≥99,99%), 2) Отрегулируйте положение фокуса для более чистого реза.

Роль промышленных лазерных охладителей в повышении качества резки

Лазерные охладители играют важную роль в минимизации дефектов и обеспечении стабильной производительности резки, предлагая следующие преимущества:

Выявляя и устраняя эти распространённые дефекты, производители могут добиться лучших результатов при лазерной резке. Внедрение надёжных систем охлаждения, таких как промышленные лазерные чиллеры , дополнительно повышает качество продукции, стабильность процесса и долговечность оборудования.

Мы здесь для вас, когда вы нуждаетесь в нас.

Пожалуйста, заполните форму, чтобы связаться с нами, и мы будем рады вам помочь.