La découpe laser peut présenter des problèmes tels que des bavures, des coupes incomplètes ou de larges zones affectées par la chaleur, dus à des réglages incorrects ou à une mauvaise gestion de la chaleur. Identifier les causes profondes et appliquer des solutions ciblées, comme l'optimisation de la puissance, du débit de gaz et l'utilisation d'un laser refroidisseur, peut améliorer considérablement la qualité de découpe, la précision et la durée de vie des équipements.

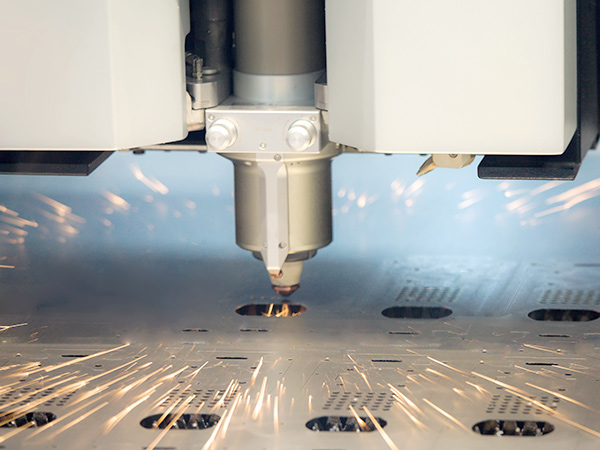

Défauts courants lors de la découpe laser et comment les éviter

La découpe laser est une technique largement utilisée dans l'industrie manufacturière moderne, reconnue pour sa précision et son efficacité. Cependant, si elle n'est pas correctement contrôlée, plusieurs défauts peuvent survenir au cours du processus, affectant la qualité du produit et l'efficacité de la production. Vous trouverez ci-dessous les défauts de découpe laser les plus courants, leurs causes et des solutions efficaces.

1. Bords rugueux ou bavures sur la surface coupée

Causes : 1) Puissance ou vitesse de coupe incorrecte, 2) Distance focale incorrecte, 3) Faible pression de gaz, 4) Optiques ou composants contaminés

Solutions : 1) Ajuster la puissance et la vitesse du laser en fonction de l'épaisseur du matériau, 2) Calibrer la distance focale avec précision, 3) Nettoyer et entretenir régulièrement la tête laser, 4) Optimiser les paramètres de pression et de débit du gaz

2. Scories ou porosité

Causes : 1) Débit de gaz insuffisant, 2) Puissance laser excessive, 3) Surface du matériau sale ou oxydée

Solutions : 1) Augmenter le débit de gaz d'assistance, 2) Réduire la puissance du laser si nécessaire, 3) S'assurer que les surfaces du matériau sont propres avant la découpe

3. Grande zone affectée par la chaleur (ZAT)

Causes : 1) Puissance excessive, 2) Vitesse de coupe lente, 3) Dissipation thermique inadéquate

Solutions : 1) Réduire la puissance ou augmenter la vitesse, 2) Utiliser un laser refroidisseur pour contrôler la température et améliorer la gestion de la chaleur

4. Coupes incomplètes

Causes : 1) Puissance laser insuffisante, 2) Mauvais alignement du faisceau, 3) Buse usée ou endommagée

Solutions : 1) Vérifier et remplacer la source laser si elle est vieillissante, 2) Réaligner le chemin optique, 3) Remplacer les lentilles de focalisation ou les buses si elles sont usées

5. Bavures sur l'acier inoxydable ou l'aluminium

Causes : 1) Réflectivité élevée du matériau, 2) Faible pureté du gaz d'assistance

Solutions : 1) Utiliser de l'azote gazeux de haute pureté (≥ 99,99 %), 2) Ajuster la position de mise au point pour des coupes plus nettes

Le rôle des refroidisseurs laser industriels dans l'amélioration de la qualité de découpe

Les refroidisseurs laser jouent un rôle essentiel dans la minimisation des défauts et la garantie de performances de coupe constantes en offrant les avantages suivants :

En identifiant et en corrigeant ces défauts courants, les fabricants peuvent obtenir de meilleurs résultats lors de leurs opérations de découpe laser. La mise en œuvre de solutions de refroidissement fiables, telles que les refroidisseurs laser industriels , améliore encore la qualité des produits, la stabilité des processus et la longévité des équipements.

Nous sommes là pour vous quand vous avez besoin de nous.

Veuillez remplir le formulaire pour nous contacter, nous serons heureux de vous aider.