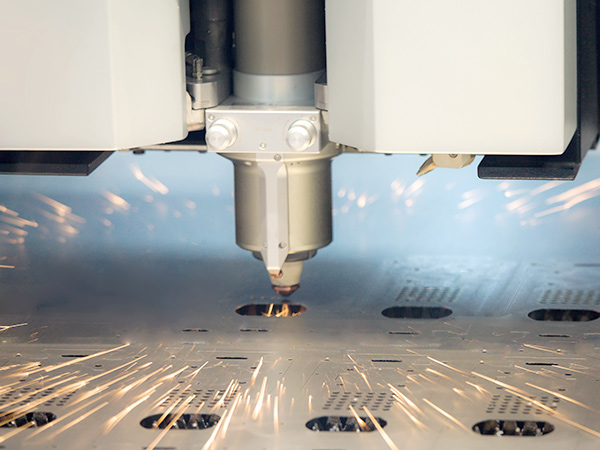

Laserskjæring kan støte på problemer som grader, ufullstendige kutt eller store varmepåvirkede soner på grunn av feil innstillinger eller dårlig varmehåndtering. Å identifisere underliggende årsaker og anvende målrettede løsninger, som å optimalisere effekt, gassflyt og bruk av en laserkjøler, kan forbedre skjærekvaliteten, presisjonen og utstyrets levetid betydelig.

Vanlige feil i laserskjæring og hvordan man kan forhindre dem

Laserskjæring er en mye brukt teknikk i moderne produksjon, kjent for sin presisjon og effektivitet. Hvis den ikke kontrolleres riktig, kan det imidlertid oppstå flere feil underveis i prosessen, som påvirker produktkvaliteten og produksjonseffektiviteten. Nedenfor finner du de vanligste laserskjæringsfeilene, deres årsaker og effektive løsninger.

1. Ru kanter eller grader på kuttet overflate

Årsaker: 1) Feil effekt eller skjærehastighet, 2) Feil brennvidde, 3) Lavt gasstrykk, 4) Forurenset optikk eller komponenter

Løsninger: 1) Juster lasereffekt og hastighet slik at de samsvarer med materialtykkelsen, 2) Kalibrer brennvidden nøyaktig, 3) Rengjør og vedlikehold laserhodet regelmessig, 4) Optimaliser gasstrykk og strømningsparametere

2. Slagg eller porøsitet

Årsaker: 1) Utilstrekkelig gassstrøm, 2) For høy lasereffekt, 3) Skitten eller oksidert materialoverflate

Løsninger: 1) Øk hjelpegassstrømmen, 2) Reduser lasereffekten etter behov, 3) Sørg for at materialoverflatene er rene før skjæring

3. Stor varmepåvirket sone (HAZ)

Årsaker: 1) For høy effekt, 2) Lav skjærehastighet, 3) Utilstrekkelig varmeavledning

Løsninger: 1) Reduser effekten eller øk hastigheten, 2) Bruk en laserkjøler for å kontrollere temperaturen og forbedre varmehåndteringen

4. Ufullstendige kutt

Årsaker: 1) Utilstrekkelig lasereffekt, 2) Feiljustering av strålen, 3) Slitt eller skadet dyse

Løsninger: 1) Sjekk og skift ut laserkilden hvis den er gammel, 2) Juster den optiske banen på nytt, 3) Skift ut fokuslinser eller dyser hvis de er slitte.

5. Burrs på rustfritt stål eller aluminium

Årsaker: 1) Høy reflektivitet i materialet, 2) Lav renhet på hjelpegassen

Løsninger: 1) Bruk nitrogengass med høy renhet (≥99,99 %), 2) Juster fokusposisjonen for renere kutt

Rollen til industrielle laserkjølere i forbedring av skjærekvaliteten

Laserkjølere spiller en kritisk rolle i å minimere defekter og sikre jevn skjæreytelse ved å tilby følgende fordeler:

Ved å identifisere og håndtere disse vanlige feilene kan produsenter oppnå bedre resultater i laserskjæringsoperasjoner. Implementering av pålitelige kjøleløsninger, som industrielle laserkjølere , forbedrer produktkvaliteten, prosessstabiliteten og utstyrets levetid ytterligere.

Vi er her for deg når du trenger oss.

Vennligst fyll ut skjemaet for å kontakte oss, så hjelper vi deg gjerne.