Laserskæring kan støde på problemer som grater, ufuldstændige snit eller store varmepåvirkede zoner på grund af forkerte indstillinger eller dårlig varmehåndtering. Identificering af de grundlæggende årsager og anvendelse af målrettede løsninger, såsom optimering af effekt, gasflow og brug af en laserkøler, kan forbedre skærekvalitet, præcision og udstyrets levetid betydeligt.

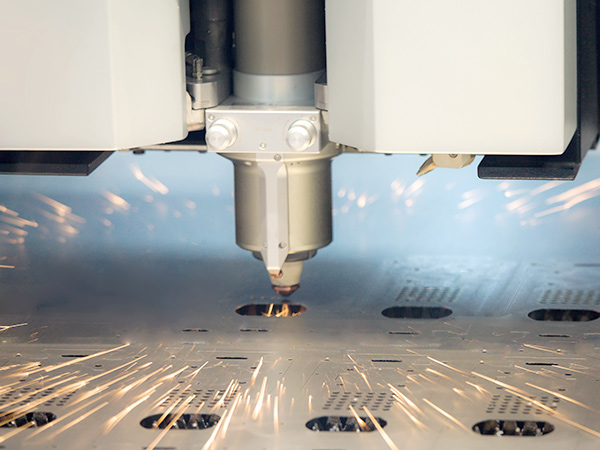

Almindelige defekter ved laserskæring og hvordan man forebygger dem

Laserskæring er en udbredt teknik i moderne produktion, kendt for sin præcision og effektivitet. Hvis den ikke kontrolleres korrekt, kan der dog opstå adskillige defekter under processen, som påvirker produktkvaliteten og produktionseffektiviteten. Nedenfor er de mest almindelige laserskæredefekter, deres årsager og effektive løsninger.

1. Ru kanter eller grater på skærefladen

Årsager: 1) Forkert effekt eller skærehastighed, 2) Forkert brændvidde, 3) Lavt gastryk, 4) Forurenet optik eller komponenter

Løsninger: 1) Juster laserens effekt og hastighed, så de passer til materialets tykkelse, 2) Kalibrer brændvidden nøjagtigt, 3) Rengør og vedligehold laserhovedet regelmæssigt, 4) Optimer gastryk og flowparametre

2. Slagger eller porøsitet

Årsager: 1) Utilstrækkelig gasstrøm, 2) For høj lasereffekt, 3) Snavset eller oxideret materialeoverflade

Løsninger: 1) Øg hjælpegasstrømmen, 2) Sænk lasereffekten efter behov, 3) Sørg for, at materialeoverfladerne er rene før skæring

3. Stor varmepåvirket zone (HAZ)

Årsager: 1) For høj effekt, 2) Langsom skærehastighed, 3) Utilstrækkelig varmeafledning

Løsninger: 1) Reducer effekten eller øg hastigheden, 2) Brug en laserkøler til at kontrollere temperaturen og forbedre varmestyringen

4. Ufuldstændige snit

Årsager: 1) Utilstrækkelig lasereffekt, 2) Forkert strålejustering, 3) Slidt eller beskadiget dyse

Løsninger: 1) Kontroller og udskift laserkilden, hvis den er ældet, 2) Juster den optiske bane, 3) Udskift fokuslinser eller dyser, hvis de er slidte.

5. Grater på rustfrit stål eller aluminium

Årsager: 1) Materialets høje reflektionsevne, 2) Lav renhed af hjælpegas

Løsninger: 1) Brug nitrogengas med høj renhed (≥99,99%), 2) Juster fokuspositionen for renere snit

Rollen af industrielle laserkølere i forbedring af skærekvaliteten

Laserkølere spiller en afgørende rolle i at minimere defekter og sikre ensartet skæreydelse ved at tilbyde følgende fordele:

Ved at identificere og adressere disse almindelige defekter kan producenter opnå bedre resultater i laserskæringsoperationer. Implementering af pålidelige køleløsninger, såsom industrielle laserkølere , forbedrer yderligere produktkvaliteten, processtabiliteten og udstyrets levetid.

Vi er her for dig, når du har brug for os.

Udfyld venligst formularen for at kontakte os, så hjælper vi dig gerne.