Tăierea cu laser poate întâmpina probleme precum bavuri, tăieturi incomplete sau zone mari afectate termic din cauza setărilor necorespunzătoare sau a gestionării deficitare a căldurii. Identificarea cauzelor principale și aplicarea unor soluții specifice, cum ar fi optimizarea puterii, a debitului de gaz și utilizarea unui răcitor laser, pot îmbunătăți semnificativ calitatea tăierii, precizia și durata de viață a echipamentului.

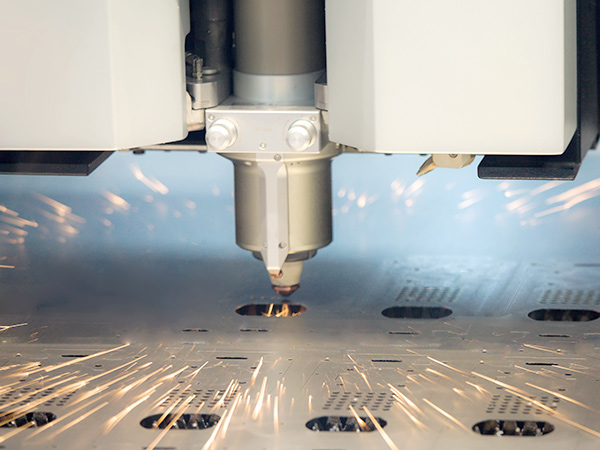

Defecte comune în tăierea cu laser și cum să le prevenim

Tăierea cu laser este o tehnică utilizată pe scară largă în producția modernă, cunoscută pentru precizia și eficiența sa. Cu toate acestea, dacă nu este controlată corespunzător, pot apărea mai multe defecte în timpul procesului, afectând calitatea produsului și eficiența producției. Mai jos sunt prezentate cele mai frecvente defecte de tăiere cu laser, cauzele acestora și soluții eficiente.

1. Margini aspre sau bavuri pe suprafața tăiată

Cauze: 1) Putere sau viteză de tăiere necorespunzătoare, 2) Distanță focală incorectă, 3) Presiune scăzută a gazului, 4) Optică sau componente contaminate

Soluții: 1) Reglați puterea și viteza laserului pentru a se potrivi cu grosimea materialului, 2) Calibrați cu precizie distanța focală, 3) Curățați și întrețineți capul laser în mod regulat, 4) Optimizați parametrii presiunii gazului și ai debitului

2. Zgură sau porozitate

Cauze: 1) Flux de gaz insuficient, 2) Putere excesivă a laserului, 3) Suprafață de material murdară sau oxidată

Soluții: 1) Măriți debitul de gaz auxiliar, 2) Reduceți puterea laserului după cum este necesar, 3) Asigurați-vă că suprafețele materialului sunt curate înainte de tăiere

3. Zonă mare afectată de căldură (HAZ)

Cauze: 1) Putere excesivă, 2) Viteză mică de tăiere, 3) Disipare inadecvată a căldurii

Soluții: 1) Reduceți puterea sau creșteți viteza, 2) Utilizați un răcitor cu laser pentru a controla temperatura și a îmbunătăți gestionarea căldurii

4. Tăieri incomplete

Cauze: 1) Putere laser insuficientă, 2) Aliniere necorespunzătoare a fasciculului, 3) Duză uzată sau deteriorată

Soluții: 1) Verificați și înlocuiți sursa laser dacă este învechită, 2) Realiniați calea optică, 3) Înlocuiți lentilele de focalizare sau duzele dacă sunt uzate

5. Bavuri pe oțel inoxidabil sau aluminiu

Cauze: 1) Reflectivitate ridicată a materialului, 2) Puritate scăzută a gazului auxiliar

Soluții: 1) Folosiți azot gazos de înaltă puritate (≥99,99%), 2) Ajustați poziția focalizării pentru tăieturi mai curate

Rolul răcitoarelor laser industriale în îmbunătățirea calității tăierii

Răcitoarele cu laser joacă un rol esențial în minimizarea defectelor și asigurarea performanței constante de tăiere, oferind următoarele beneficii:

Prin identificarea și remedierea acestor defecte comune, producătorii pot obține rezultate mai bune în operațiunile de tăiere cu laser. Implementarea unor soluții de răcire fiabile, cum ar fi chillerele laser industriale , îmbunătățește și mai mult calitatea produsului, stabilitatea procesului și longevitatea echipamentelor.

Suntem aici pentru tine când ai nevoie de noi.

Vă rugăm să completați formularul pentru a ne contacta și vom fi bucuroși să vă ajutăm.