レーザー切断では、不適切な設定や熱管理の不備により、バリ、不完全な切断、大きな熱影響部などの問題が発生する可能性があります。根本原因を特定し、出力やガス流量の最適化、レーザーチラーの使用といった的確な解決策を適用することで、切断品質、精度、そして機器寿命を大幅に向上させることができます。

レーザー切断における一般的な欠陥とその防止方法

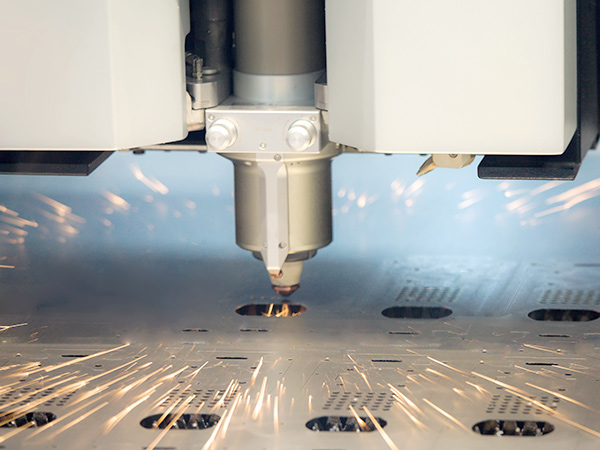

レーザー切断は現代の製造業において広く利用されている技術であり、その精度と効率性で知られています。しかし、適切に管理されていない場合、工程中に様々な欠陥が発生し、製品の品質と生産効率に影響を与える可能性があります。以下は、最も一般的なレーザー切断の欠陥、その原因、そして効果的な解決策です。

1. 切断面の粗いエッジやバリ

原因: 1) 不適切な電力または切断速度、2) 焦点距離の誤り、3) ガス圧の低下、4) 光学部品またはコンポーネントの汚染

解決策: 1) 材料の厚さに合わせてレーザーの出力と速度を調整する、2) 焦点距離を正確に調整する、3) レーザーヘッドを定期的に清掃およびメンテナンスする、4) ガス圧力と流量パラメータを最適化する

2. ドロスまたは多孔性

原因: 1) ガス流量不足、2) レーザー出力過剰、3) 材料表面の汚れまたは酸化

解決策: 1) アシストガスの流量を増やす、2) 必要に応じてレーザー出力を下げる、3) 切断前に材料表面がきれいであることを確認する

3. 大きな熱影響部(HAZ)

原因: 1) 電力過多、2) 切断速度が遅い、3) 放熱不足

解決策: 1) 電力を下げるか速度を上げる、2) レーザーチラーを使用して温度を制御し、熱管理を改善する

4. 不完全なカット

原因: 1) レーザー出力不足、2) ビームのずれ、3) ノズルの摩耗または損傷

解決策: 1) レーザー光源が老朽化している場合は点検して交換する、2) 光路を再調整する、3) 焦点レンズまたはノズルが摩耗している場合は交換する

5. ステンレス鋼またはアルミニウムのバリ

原因: 1) 材料の反射率が高い、2) アシストガスの純度が低い

解決策: 1) 高純度窒素ガス (≥99.99%) を使用する、2) よりきれいなカットのために焦点位置を調整する

切断品質の向上における産業用レーザーチラーの役割

レーザーチラーは、以下の利点を提供することで、欠陥を最小限に抑え、一貫した切断性能を確保する上で重要な役割を果たします。

- 熱影響部の最小化:循環冷却水が余分な熱を吸収し、材料の熱変形と微細構造の変化を軽減します。

- レーザー出力の安定化:正確な温度制御によりレーザー出力が安定し、出力変動によるバリや粗いエッジの発生を防ぎます。

- 機器の寿命を延ばす:効率的な冷却により、レーザー ヘッドと光学コンポーネントの摩耗が軽減され、過熱のリスクが最小限に抑えられ、全体的な効率が向上します。

- 切断精度の向上:冷却された作業面により材料の反りが最小限に抑えられ、安定した温度環境により垂直のレーザー ビームときれいで正確な切断が保証されます。

これらの一般的な欠陥を特定し、対処することで、メーカーはレーザー切断作業においてより良い結果を得ることができます。産業用レーザーチラーなどの信頼性の高い冷却ソリューションを導入することで、製品品質、プロセスの安定性、そして機器の寿命がさらに向上します。

必要なときにいつでもお手伝いいたします。

フォームにご記入の上、お問い合わせください。喜んでお手伝いさせていただきます。