ಲೇಸರ್ ಕತ್ತರಿಸುವಿಕೆಯು ಬರ್ರ್ಸ್, ಅಪೂರ್ಣ ಕಡಿತಗಳು ಅಥವಾ ಅಸಮರ್ಪಕ ಸೆಟ್ಟಿಂಗ್ಗಳು ಅಥವಾ ಕಳಪೆ ಶಾಖ ನಿರ್ವಹಣೆಯಿಂದಾಗಿ ದೊಡ್ಡ ಶಾಖ-ಪೀಡಿತ ವಲಯಗಳಂತಹ ಸಮಸ್ಯೆಗಳನ್ನು ಎದುರಿಸಬಹುದು. ಮೂಲ ಕಾರಣಗಳನ್ನು ಗುರುತಿಸುವುದು ಮತ್ತು ವಿದ್ಯುತ್, ಅನಿಲ ಹರಿವನ್ನು ಉತ್ತಮಗೊಳಿಸುವುದು ಮತ್ತು ಲೇಸರ್ ಚಿಲ್ಲರ್ ಅನ್ನು ಬಳಸುವಂತಹ ಉದ್ದೇಶಿತ ಪರಿಹಾರಗಳನ್ನು ಅನ್ವಯಿಸುವುದರಿಂದ ಕತ್ತರಿಸುವ ಗುಣಮಟ್ಟ, ನಿಖರತೆ ಮತ್ತು ಸಲಕರಣೆಗಳ ಜೀವಿತಾವಧಿಯನ್ನು ಗಮನಾರ್ಹವಾಗಿ ಸುಧಾರಿಸಬಹುದು.

ಲೇಸರ್ ಕತ್ತರಿಸುವಲ್ಲಿ ಸಾಮಾನ್ಯ ದೋಷಗಳು ಮತ್ತು ಅವುಗಳನ್ನು ಹೇಗೆ ತಡೆಯುವುದು

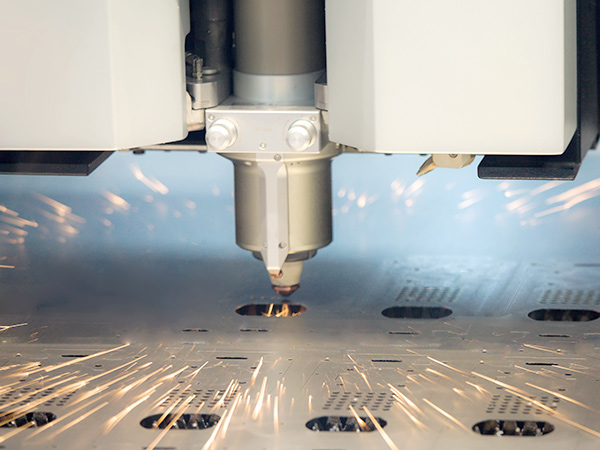

ಲೇಸರ್ ಕತ್ತರಿಸುವುದು ಆಧುನಿಕ ಉತ್ಪಾದನೆಯಲ್ಲಿ ವ್ಯಾಪಕವಾಗಿ ಬಳಸಲಾಗುವ ತಂತ್ರವಾಗಿದ್ದು, ಅದರ ನಿಖರತೆ ಮತ್ತು ದಕ್ಷತೆಗೆ ಹೆಸರುವಾಸಿಯಾಗಿದೆ. ಆದಾಗ್ಯೂ, ಸರಿಯಾಗಿ ನಿಯಂತ್ರಿಸದಿದ್ದರೆ, ಪ್ರಕ್ರಿಯೆಯ ಸಮಯದಲ್ಲಿ ಹಲವಾರು ದೋಷಗಳು ಉದ್ಭವಿಸಬಹುದು, ಇದು ಉತ್ಪನ್ನದ ಗುಣಮಟ್ಟ ಮತ್ತು ಉತ್ಪಾದನಾ ದಕ್ಷತೆಯ ಮೇಲೆ ಪರಿಣಾಮ ಬೀರುತ್ತದೆ. ಕೆಳಗೆ ಅತ್ಯಂತ ಸಾಮಾನ್ಯವಾದ ಲೇಸರ್ ಕತ್ತರಿಸುವ ದೋಷಗಳು, ಅವುಗಳ ಕಾರಣಗಳು ಮತ್ತು ಪರಿಣಾಮಕಾರಿ ಪರಿಹಾರಗಳಿವೆ.

1. ಕತ್ತರಿಸಿದ ಮೇಲ್ಮೈಯಲ್ಲಿ ಒರಟು ಅಂಚುಗಳು ಅಥವಾ ಬರ್ರ್ಸ್

ಕಾರಣಗಳು: 1) ಅಸಮರ್ಪಕ ವಿದ್ಯುತ್ ಅಥವಾ ಕತ್ತರಿಸುವ ವೇಗ, 2) ತಪ್ಪಾದ ಫೋಕಲ್ ದೂರ, 3) ಕಡಿಮೆ ಅನಿಲ ಒತ್ತಡ, 4) ಕಲುಷಿತ ದೃಗ್ವಿಜ್ಞಾನ ಅಥವಾ ಘಟಕಗಳು

ಪರಿಹಾರಗಳು: 1) ವಸ್ತುವಿನ ದಪ್ಪಕ್ಕೆ ಹೊಂದಿಕೆಯಾಗುವಂತೆ ಲೇಸರ್ ಶಕ್ತಿ ಮತ್ತು ವೇಗವನ್ನು ಹೊಂದಿಸಿ, 2) ಫೋಕಲ್ ದೂರವನ್ನು ನಿಖರವಾಗಿ ಮಾಪನಾಂಕ ಮಾಡಿ, 3) ಲೇಸರ್ ಹೆಡ್ ಅನ್ನು ನಿಯಮಿತವಾಗಿ ಸ್ವಚ್ಛಗೊಳಿಸಿ ಮತ್ತು ನಿರ್ವಹಿಸಿ, 4) ಅನಿಲ ಒತ್ತಡ ಮತ್ತು ಹರಿವಿನ ನಿಯತಾಂಕಗಳನ್ನು ಅತ್ಯುತ್ತಮವಾಗಿಸಿ

2. ಡ್ರಾಸ್ ಅಥವಾ ಪೋರೋಸಿಟಿ

ಕಾರಣಗಳು: 1) ಸಾಕಷ್ಟು ಅನಿಲ ಹರಿವು, 2) ಅತಿಯಾದ ಲೇಸರ್ ಶಕ್ತಿ, 3) ಕೊಳಕು ಅಥವಾ ಆಕ್ಸಿಡೀಕೃತ ವಸ್ತುವಿನ ಮೇಲ್ಮೈ

ಪರಿಹಾರಗಳು: 1) ಅಸಿಸ್ಟ್ ಗ್ಯಾಸ್ ಹರಿವಿನ ಪ್ರಮಾಣವನ್ನು ಹೆಚ್ಚಿಸಿ, 2) ಅಗತ್ಯವಿರುವಂತೆ ಲೇಸರ್ ಶಕ್ತಿಯನ್ನು ಕಡಿಮೆ ಮಾಡಿ, 3) ಕತ್ತರಿಸುವ ಮೊದಲು ವಸ್ತುಗಳ ಮೇಲ್ಮೈಗಳು ಸ್ವಚ್ಛವಾಗಿವೆಯೆ ಎಂದು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಿ.

3. ದೊಡ್ಡ ಶಾಖ-ಪೀಡಿತ ವಲಯ (HAZ)

ಕಾರಣಗಳು: 1) ಅತಿಯಾದ ಶಕ್ತಿ, 2) ನಿಧಾನವಾದ ಕತ್ತರಿಸುವ ವೇಗ, 3) ಅಸಮರ್ಪಕ ಶಾಖದ ಹರಡುವಿಕೆ

ಪರಿಹಾರಗಳು: 1) ಶಕ್ತಿಯನ್ನು ಕಡಿಮೆ ಮಾಡಿ ಅಥವಾ ವೇಗವನ್ನು ಹೆಚ್ಚಿಸಿ, 2) ತಾಪಮಾನವನ್ನು ನಿಯಂತ್ರಿಸಲು ಮತ್ತು ಶಾಖ ನಿರ್ವಹಣೆಯನ್ನು ಸುಧಾರಿಸಲು ಲೇಸರ್ ಚಿಲ್ಲರ್ ಬಳಸಿ.

4. ಅಪೂರ್ಣ ಕಡಿತಗಳು

ಕಾರಣಗಳು: 1) ಲೇಸರ್ ಶಕ್ತಿಯ ಕೊರತೆ, 2) ಕಿರಣದ ತಪ್ಪು ಜೋಡಣೆ, 3) ಸವೆದ ಅಥವಾ ಹಾನಿಗೊಳಗಾದ ನಳಿಕೆ

ಪರಿಹಾರಗಳು: 1) ಲೇಸರ್ ಮೂಲವು ಹಳೆಯದಾಗಿದ್ದರೆ ಅದನ್ನು ಪರಿಶೀಲಿಸಿ ಮತ್ತು ಬದಲಾಯಿಸಿ, 2) ಆಪ್ಟಿಕಲ್ ಮಾರ್ಗವನ್ನು ಮರುಜೋಡಿಸಿ, 3) ಫೋಕಸ್ ಲೆನ್ಸ್ಗಳು ಅಥವಾ ನಳಿಕೆಗಳು ಧರಿಸಿದ್ದರೆ ಅವುಗಳನ್ನು ಬದಲಾಯಿಸಿ.

5. ಸ್ಟೇನ್ಲೆಸ್ ಸ್ಟೀಲ್ ಅಥವಾ ಅಲ್ಯೂಮಿನಿಯಂ ಮೇಲೆ ಬರ್ರ್ಸ್

ಕಾರಣಗಳು: 1) ವಸ್ತುವಿನ ಹೆಚ್ಚಿನ ಪ್ರತಿಫಲನ, 2) ಸಹಾಯಕ ಅನಿಲದ ಕಡಿಮೆ ಶುದ್ಧತೆ

ಪರಿಹಾರಗಳು: 1) ಹೆಚ್ಚಿನ ಶುದ್ಧತೆಯ ಸಾರಜನಕ ಅನಿಲವನ್ನು ಬಳಸಿ (≥99.99%), 2) ಕ್ಲೀನರ್ ಕಟ್ಗಳಿಗಾಗಿ ಫೋಕಸ್ ಸ್ಥಾನವನ್ನು ಹೊಂದಿಸಿ

ಕತ್ತರಿಸುವ ಗುಣಮಟ್ಟವನ್ನು ಸುಧಾರಿಸುವಲ್ಲಿ ಕೈಗಾರಿಕಾ ಲೇಸರ್ ಚಿಲ್ಲರ್ಗಳ ಪಾತ್ರ

ಲೇಸರ್ ಚಿಲ್ಲರ್ಗಳು ದೋಷಗಳನ್ನು ಕಡಿಮೆ ಮಾಡುವಲ್ಲಿ ಮತ್ತು ಸ್ಥಿರವಾದ ಕತ್ತರಿಸುವ ಕಾರ್ಯಕ್ಷಮತೆಯನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳುವಲ್ಲಿ ನಿರ್ಣಾಯಕ ಪಾತ್ರವನ್ನು ವಹಿಸುತ್ತವೆ, ಈ ಕೆಳಗಿನ ಪ್ರಯೋಜನಗಳನ್ನು ನೀಡುತ್ತವೆ:

ಈ ಸಾಮಾನ್ಯ ದೋಷಗಳನ್ನು ಗುರುತಿಸಿ ಪರಿಹರಿಸುವ ಮೂಲಕ, ತಯಾರಕರು ಲೇಸರ್ ಕತ್ತರಿಸುವ ಕಾರ್ಯಾಚರಣೆಗಳಲ್ಲಿ ಉತ್ತಮ ಫಲಿತಾಂಶಗಳನ್ನು ಸಾಧಿಸಬಹುದು. ಕೈಗಾರಿಕಾ ಲೇಸರ್ ಚಿಲ್ಲರ್ಗಳಂತಹ ವಿಶ್ವಾಸಾರ್ಹ ಕೂಲಿಂಗ್ ಪರಿಹಾರಗಳನ್ನು ಕಾರ್ಯಗತಗೊಳಿಸುವುದರಿಂದ ಉತ್ಪನ್ನದ ಗುಣಮಟ್ಟ, ಪ್ರಕ್ರಿಯೆಯ ಸ್ಥಿರತೆ ಮತ್ತು ಸಲಕರಣೆಗಳ ದೀರ್ಘಾಯುಷ್ಯ ಮತ್ತಷ್ಟು ಹೆಚ್ಚಾಗುತ್ತದೆ.

ನಿಮಗೆ ನಮ್ಮ ಅಗತ್ಯವಿರುವಾಗ ನಾವು ನಿಮಗಾಗಿ ಇಲ್ಲಿದ್ದೇವೆ.

ನಮ್ಮನ್ನು ಸಂಪರ್ಕಿಸಲು ದಯವಿಟ್ಟು ಫಾರ್ಮ್ ಅನ್ನು ಭರ್ತಿ ಮಾಡಿ, ನಿಮಗೆ ಸಹಾಯ ಮಾಡಲು ನಾವು ಸಂತೋಷಪಡುತ್ತೇವೆ.